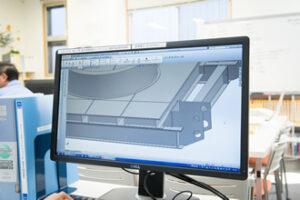

当社保有のオークマ株式会社製の五面加工門型マシニングセンタMCR-A5CⅡ

大型の製缶構造品を高精度に仕上げるには、単なる加工設備や溶接・工事の知識だけでなく、素材特性や溶接歪みまでを考慮した機械加工の知見も欠かせません。特にプラント向け装置やインフラ設備などで使用される大物部品では、要求される精度も高く、後工程との整合性を確保する必要があります。

しかし現実には、「大型部品に対応できる加工機がない」「製缶後の歪みをどう補正すればいいのか分からない」「納期がタイトで複数社への分割発注が非効率」といった悩みを抱える調達担当者も多いのではないでしょうか。

そこで本記事では、そうした課題を解決する手段として「門型マシニングセンタ」に注目。特に、製缶から機械加工までを一貫して対応できるサプライヤーである株式会社サンメックの強みを軸に、調達現場での意思決定に役立つ情報をお届けします。

「品質も納期もコストも妥協したくない」──そんな調達担当者の方に向けて、大型製缶品の精密加工に最適な設備と体制をご紹介します。

製缶品の外注・調達におけるよくある課題とは?

当社が設計/製作した回転加熱炉と工事の様子

プラント設備や産業機械、エネルギー関連装置などに使用される大型の製缶構造品は、ものづくり現場において常に慎重な検討や設計が求められます。構造部品のサイズが大きくなればなるほど、加工精度や納期管理の難易度が増し、関係する工程も多岐にわたります。一方で、部品の調達担当者(バイヤー)視点では、設計者の図面通りの仕様を満たしつつ、いかにコストと納期を両立させられるかを検討することは大きなハードルとなります。

大型製缶品では、まず材料の選定・入手、切断・溶接などの製缶工程に始まり、その後の歪み補正や仕上げのための機械加工、表面処理や検査など、複数の工程を別々の業者に依頼するケースが一般的です。しかし、工程ごとに業者が分かれていると、加工間の擦り合わせや搬送の手間、品質責任の分断といった問題が発生しやすくなります。特に「溶接歪みが思ったより大きく、追加工が必要になった」「中間検査で不適合が出て納期が延びた」といった事例は、調達・製品製造業務における全体スケジュールでは、頻繁にアクシデントが発生しています。

また、図面通りに製作したつもりでも、実際の現場でうまく組み付かない、加工穴が合わないといったトラブルも後を絶ちません。原因をたどると、溶接時の歪みを想定した寸法補正がなされていなかったり、機械加工側で冶具や固定方法に工夫が不足していたりと、加工者側の設計理解や経験不足に起因することが多いのです。

さらに、バイヤー視点で困るのは「この加工は製缶業者に頼むべきか、機械加工業者に頼むべきか」といった切り分けの曖昧さです。とくに板厚や材質、構造の複雑さが増すほど、加工方法は多様化し、現場とのすり合わせが必要になります。発注を1社にまとめられず、結果的に調達工数が増加してしまうというケースも少なくありません。

このように、製缶品の調達には、設備能力だけでなく加工現場の柔軟性や、工程全体を見渡せる総合力が求められます。加工機のスペックやCAD上の整合性だけでは語れない「現場の気づき」と「対応力」を持つ加工先・サプライヤーを見極めることが、成功のカギとなります。

門型マシニングセンタが解決する課題

(引用)株式会社ジェイテクト様 - 門型マシニングセンタSB4016

前章で挙げたような製缶製造における課題である”精度・納期・工程分離による手間とリスク”に対して、有効な解決策のひとつが「門型マシニングセンタ(Gantry Machining Center)」の導入であると言えます。

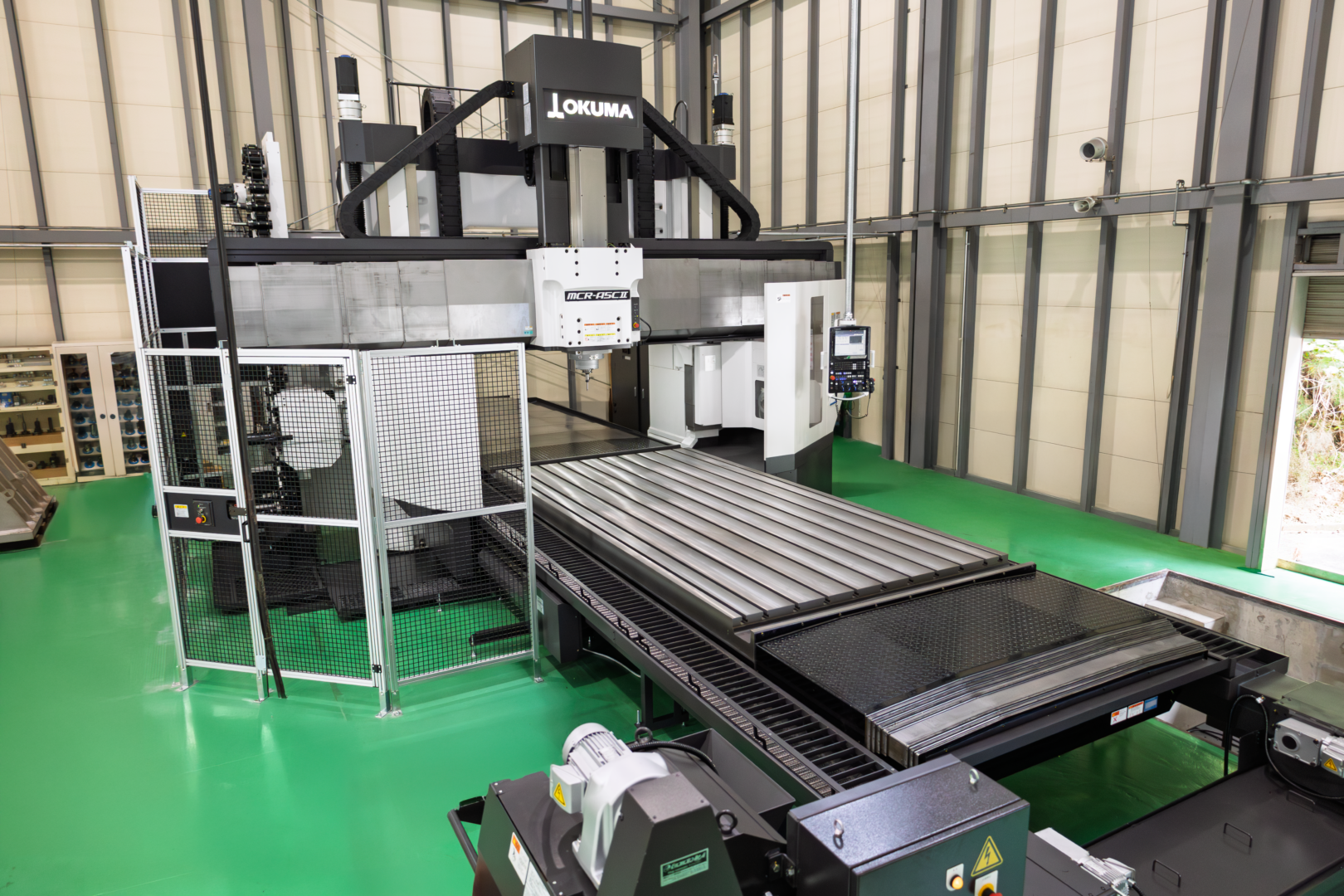

門型マシニングセンタは、主に大型ワークを対象とする工作機械で、テーブルの上を門型のフレーム(ガントリー構造)が移動し、主軸が多軸で加工を行う構造をしています。X・Y・Zの3軸はもちろん、企業によって名称は異なりますが、W軸等と呼ばれる軸を加えた5軸制御が可能であり、特に大型の製缶構造品に対して複雑な穴あけ・面削り・溝加工などを高精度で実現できます。

マシニングセンタにおける門型構造の最大のメリットは、大きなワークでも固定したまま加工が完結することです。たとえば、長尺の架台フレームやブラケット、厚板溶接構造の台座などを、一回の段取りで一体加工することが可能となるため、位置ズレや芯ブレといった寸法誤差、精度悪化を防げます。これにより、製缶品を組立する際の「合わない」「ズレる」といった不具合が大きく低減されます。

また、門型マシニングセンタは加工ストローク(ツールの可動範囲)が広い且つ、ワーク搬入出がしやすい構造となっており、クレーンでの吊り上げ・吊り下げを要する大型品・重量品の加工にも対応しやすいという利点があります。製缶直後の大型構造物は重量が数トンに及ぶこともあり、そうした重量物を無理なく加工できる設備が揃っているかどうかは、調達・外注先選定の重要なチェックポイントとなります。

さらに、門型マシニングセンタは多品種・少ロットの生産への柔軟な対応が可能であることも特徴です。段取り替えが比較的少なくて済むため、単品対応や短納期にも柔軟に対応でき、工程の安定性向上にも寄与します。これは、突発的な設計変更や工程の圧縮を求められる調達業務にとって、大きな安心材料になるでしょう。

加えて、溶接後の歪み補正や面出し、穴位置補正などにも対応可能なため、製缶から機械加工まで一貫で任せられる体制があれば、搬送の手間や工程ごとの品質管理を大幅に削減できます。

このように、門型マシニングセンタは単なる「大きな部品が削れる機械」ではなく、「工程集約による効率化」や「精度の再現性」といったものづくりの課題を根本から解決できる能力を秘めた設備なのです。

部品精度・納期・コストを両立するサプライヤの選定基準

(引用)オークマ株式会社様 - 5面加工門型マシニングセンタ MCR-BV(ビーファイブ)

大型製缶構造品の製作では、設計通りの精度を確保しつつ、限られた納期とコストで仕上げるという、相反する条件のバランスが常に求められます。とくに大物部品では、製缶から仕上げ加工に至るまでの工程が複雑で、段取りや外注連携に多くの時間と労力を要します。こうした状況のなかで、品質・工程管理・費用対効果をすべて成立させるためには、適切な加工先の選定が不可欠です。

選定にあたっての第一の視点は、対応可能な工作機械の種類と能力です。特に、門型マシニングセンタのような大型加工に特化した設備を保有し、長尺部品や厚板構造に対応できることが重要です。テーブルサイズ、ストローク量、主軸回転数などは加工精度と工期を大きく左右します。機械のスペックだけでなく、実際の運用経験や段取りの工夫にも目を向けましょう。

次に注目したいのが、軸構成や使用工具の多様性です。複雑な形状を一体加工するには、上図の機械では、X・Y・Z軸に加えてコラム軸(W軸)を有しており、より高精度かつ柔軟な加工が可能です。他の機械でも、主軸ヘッドの傾斜軸(B軸)を持ち、複雑形状の加工を得意にする機械も存在します。さらに、製品の一部に切削加工、別の部位には穴あけや面取りといった異なる加工方法が求められる場合、工具交換装置(ATC)やNC制御プログラムの柔軟性が非常に重要となります。

製缶品の加工では、金型や専用冶具を用いた精密な位置出しや固定方法も成果を左右します。とくに長尺物や重構造品では、加工中の微小なズレが最終製品の組立精度に大きな影響を与えるため、加工面の平行度や穴位置の再現性を確保するための高精度な段取り設計が不可欠です。

また、使用材料への対応力も選定の重要なポイントです。鉄、SUS304、アルミなど材質の違いに応じた最適な切削条件や工具材質の選定は、加工精度だけでなく工具寿命や仕上がり品質にも直結します。異材溶接を含む製品の場合、溶接後の歪み補正を含めた機械加工の経験がある業者であれば、より高い品質の再現が可能です。

コスト面では、工程の集約や搬送レスによる間接費削減はもちろんのこと、工程戻りや再加工といった無駄を出さない体制づくりが鍵となります。見積価格の安さにとらわれず、工程全体を見据えた「失敗しない投資」として、信頼できるパートナーを選ぶ視点が必要です。

最後に、アフターサポートや図面へのフィードバックなど、加工業者側の技術サービスの姿勢も見逃せません。仕様変更への対応、加工法の提案、品質記録の共有などを積極的に行う企業であれば、単なる加工委託先ではなく、開発・製造を支える強力なパートナーとなってくれるはずです。

加工サイズ・軸構成・材質別の最適提案

(引用)株式会社ジェイテクト様 - 門型マシニングセンタSB4016

製缶構造品の加工では、部品のサイズや形状、材質によって最適な設備・段取り・加工方法が大きく変わります。そのため、加工先を選ぶ際には、「どのような加工サイズまで対応可能か」「使用する工作機械の軸構成や主軸能力は十分か」「対象材質に合わせた切削ノウハウがあるか」といった視点で検討することが重要です。

たとえば、門型マシニングセンタの場合、テーブルサイズが広く、長尺かつ重量物のワークを固定したまま加工できる構造となっており、X・Y・Z軸のストロークも大きいため、大物部品の一体加工に最適です。さらに、主軸の剛性や回転速度の選択肢が広く、工具交換(ATC)にも対応している機種であれば、複数工程をまとめて一台でこなすことも可能です。

加工サイズの上限としては、ワーク寸法で言えば幅3,000mmを超えるような大型フレームやブラケット、長さ6,000mm級のベースプレートなども対象となります。こうしたサイズの部品は、搬送や固定に工夫が必要ですが、門型構造は上からクレーンで吊ってテーブルに据え付けやすく、安全かつ効率的な段取りが実現できます。

また、軸構成の面でも、サンメックでは複数軸制御(5面加工や傾斜加工を含む)に対応可能な機械を活用し、側面穴加工・斜め切削・広範囲にわたるフライス加工など、多様な形状にも対応しています。これにより、「一度の段取りで全加工面を処理したい」といったニーズにも柔軟に応えることができます。

材質については、一般的なSS材やS50Cなどの炭素鋼はもちろん、SUS304などのステンレス鋼、さらにはアルミニウム合金にも対応しています。とくに鉄粉混入が懸念されるSUS・アルミについては、専用の製缶エリアと加工スペースを設けることで、異物混入による腐食や品質劣化を防止しています。

材質ごとに最適な切削条件や工具材質、クーラントの選定が異なるため、経験豊富な加工者による条件設定が求められます。たとえばSUS304のような粘り気のある材料では、刃先のチッピングを防ぐための特殊コーティング工具の使用や、送り速度と回転数のバランス調整が欠かせません。一方で、アルミ部品では高回転・高速切削を活かした短時間仕上げが可能です。

このように、門型マシニングセンタを活用することで、ワークのサイズ・軸構成・材質に合わせた最適加工を実現することができます。製品形状や図面仕様だけでなく、「どんな構造か」「どんな機械でどう加工するか」という視点で相談できる加工パートナーは、信頼できる外注先として非常に価値のある存在です。

一貫対応で調達工程を短縮するサンメックの強み

製缶構造品の加工では、図面に従って製作するだけでは、安定した精度や品質を実現するのが難しい場面が多々あります。溶接や切断、仕上げ、検査といった各工程のあいだでは、微細な歪みや寸法変化が発生し、それをどのように管理・補正するかが、製品の出来栄えを大きく左右します。

こうした課題に対して、サンメックでは「設計」「製缶」「機械加工」「組立」「仕上げ検査」「据付」までを一貫して対応できる体制を構築しています。工程ごとの分業体制では避けられない情報伝達のロスや段取りの手戻りも、社内で完結することで最小限に抑え、品質の安定とリードタイムの短縮を同時に実現しています。

たとえば設計部門では、3D CADによる事前モデル検証を実施し、加工中に生じる溶接歪みや干渉リスクを予測したうえで図面を最適化。製缶工程では、鉄・SUS・アルミなどの材質ごとに分けた管理エリア(アルミ・SUS専用工場)で加工を行うことで、異材混入による品質劣化を防いでいます。

こうした製缶構造品は、必要に応じて溶接前後で複数回の機械加工を挟みながら、門型マシニングセンタなどの大型工作機械で高精度な仕上げを行います。たとえば基準面の加工を先に行い、その後に溶接・組立を経て、最終的な穴あけや面仕上げ、輪郭切削などを実施。加工と溶接を往復しながら精度を積み重ねられる点も、一貫対応体制の大きな強みです。

加工段階では、主軸の剛性や送り速度、使用する工具の材質・コーティングなどもワーク特性に応じて最適化し、1/100mm単位での精度を実現しています。仕上げ検査では、三次元測定機や真円度測定器を使用して、製品全体の寸法・幾何公差を確認。必要に応じて検査成績書などの帳票類も提出し、品質保証にも対応しています。

また、ご要望に応じて現地据付・試運転・立ち会いといった現場支援や、納入後のアフターサービスも提供可能です。発注業務が複数業者にまたがらず、手配や確認の負担が軽減されることで、調整工数・内部コストの低減にもつながります。

さらに、一貫対応の最大のメリットは、「もしも」のトラブルにも柔軟に対応できることです。設計変更や追加工などの突発的な要求にも、社内間のスピーディな連携で即時対応が可能。納期遅延や品質トラブルのリスクを大幅に低減します。

このような体制は、単なるサービスの拡充ではなく、発注側の工程負荷を軽減し、調達コストの最適化を実現する“戦略的パートナー”としてのあり方そのものです。サンメックでは、図面段階でのご相談から、製造・検査・現地対応までワンストップで支援いたします。製缶構造品の加工に関するお悩みがあれば、ぜひお気軽にご相談ください。

大物製缶品の製造・加工委託ならサンメックまで

株式会社サンメックは、産業用装置および大型構造物の設計から製缶・溶接を伴う製造、各種試験・検査、工事までの一貫体制を有しており、大手プラントメーカーとの豊富な取引実績に基づいた確かな品質の製品/サービスの提供を行っております。大物品の加工に関するお困りごとはお気軽に当社までお申し付けください。

よくあるQ&A:試作・単品・短納期対応は可能?

製缶構造品の加工依頼において、よくある懸念のひとつが「この案件のような仕様にも対応してもらえるのか?」という具体的な可否確認です。図面や仕様書に基づいて発注する立場からすると、柔軟性や対応範囲の広さは、加工先選定における大きな判断材料となります。

たとえば「1点ものの試作に対応してもらえるのか」「短納期でも間に合うのか」「サイズや材質に制限はあるのか」といった不安は、多くの調達・設計担当者に共通する悩みです。

この点について、サンメックでは明確に「対応可能」とお答えできます。同社では、月産数十台の量産案件だけでなく、「1点限りの特注品」や「図面のない製作相談」なども日常的に受け付けています。とくにプラント設備や研究開発用途の部品においては、仕様が未確定な段階からのご相談や、設計段階からの支援にも対応しており、設計部門と加工現場が連携して形にしていく体制が整っています。

短納期案件にも、社内の工程を柔軟に調整して対応しています。実際には、受注から出荷までを1週間以内で完了した実績もあり、複数工程を並行で進めることが可能な社内体制を活かしています。もちろん、対応可否はワーク内容や混雑状況によって異なるため、できる限り早めのご相談をお願いしています。

加工可能なサイズ・重量・仕様についても、門型マシニングセンタや大型旋盤、各種溶接機器・搬送設備などを社内に保有しており、ワークサイズで言えば幅3,000mm超、重量3トンを超える大型品の加工実績も豊富です。鉄・SUS・アルミをはじめとする各種材質への対応はもちろん、異材溶接や複雑な穴あけ、5面加工など汎用設備では対応が難しい加工内容にも高精度で対応しています。

さらに案件によっては、検査成績書や材質証明書の発行、表面処理・塗装の手配、現地据付立会いなどの付帯業務もまとめて対応可能です。「製品+付加価値サービス」を一括で依頼できる点も、多くのお客様にとって安心材料となっています。

このように、試作・単品・短納期といった柔軟な対応力は、サンメックの大きな強みのひとつです。特別な案件でなくても、「まずは相談してみたい」「図面がなくても検討してほしい」といったご依頼に対して、確かな技術と実績で応えてくれるパートナーとして、多くの企業から選ばれています。

当社の大型製缶品の製作事例

当社ではプラント業界を中心に幅広い業界のお客様よりお引き合いを頂いており、数多くの大型製缶品の設計~製作を行った事例がございます。ここで、当社が実際に設計、製作した製品事例をご紹介いたします。

熱処理装置メーカー向け 2t回転炉

| 材質 | SS400 |

| 業種 | 熱処理装置メーカー |

| 数量 | 1式 |

| サイズ | φ5200×H5000[mm] |

本製品は熱処理装置メーカー様より製作を依頼頂きました容量1tの回転炉(ロータリーヒーター)となります。金属材料の均一な加熱を可能にする構造設計から関わった製品であり、運用上の危険性も伴うため、保守性も十分に配慮した設計を行っております。大物となる構造部品の製造も当社の門型マシニング、大型クレーンによって効率的に行い、コスト削減も図れた製品となります。

建機業界向け アルミ製 高所作業用作業足場

| 材質 | SS材等 |

| 業種 | 重電業界 |

| 数量 | 1式 |

| サイズ | 2200×800×H480[mm] |

本製品は重電メーカー様向けに製作しました試作開発品となります。大型品となり、底面がR形状となっているため、加工時の工夫を要した製品です。加えて、当社の溶接・製缶技術もフルに活かした製品となります。詳細は大型製品に関するカタログを用意しておりますので、下記リンクよりご参照ください。

まとめ:門型マシニングの優位性と大型製缶品との親和性

本記事では、門型マシニングセンタの特長や、大型製缶品に求められる精度・対応力を踏まえた加工先選定のポイント、そしてサンメックが提供する一貫対応体制の強みについて紹介してきました。

大物構造品の加工は、単に大きな工作機械があるだけではうまくいきません。図面段階での検討から、製缶後の変形を見越した加工設計、材質ごとの切削条件の設定、工程の効率的な管理、検査・品質保証まで、複数のノウハウが融合して初めて成立するものです。

サンメックでは、そうした一連の要素を自社内で一貫して対応できる体制を整えており、試作・単品・短納期といった案件にも柔軟に対応しています。「こんな形状でも対応できるの?」「図面が固まっていないけど相談していいの?」といったご質問も、遠慮なくお寄せください。

まずは相談したい──そう思ったら、部品図面や仕様書の送付から始めてみませんか?

技術スタッフが内容を確認し、最適な加工提案とともにお応えいたします。

図面の有無にかかわらず、お気軽にお問い合わせフォームよりご連絡ください。

大物製缶品の製造・加工委託ならサンメックまで

株式会社サンメックは、産業用装置および大型構造物の設計から製缶・溶接を伴う製造、各種試験・検査、工事までの一貫体制を有しており、大手プラントメーカーとの豊富な取引実績に基づいた確かな品質の製品/サービスの提供を行っております。大物品の加工に関するお困りごとはお気軽に当社までお申し付けください。