「一貫生産体制」のメリット

大型製品の工程間輸送コストを削減!

通常、大型・重量のある製品については、機械加工、溶接、塗装などそれぞれの工程に応じて別々の場所(工場)で加工を行います。特に大型製品の場合、サイズ・重量により製品を輸送するコストが高額となるため、工程間での輸送コストは最終製品の価格に大きく影響を及ぼします。 サンメックでは、設計段階から最終の仕上げに至るまでの全工程を自社内で完結することが可能です。そのため、工程間の移動は第2工場を含めた5キロ圏内にて完結するため、複数社により加工を行うケースと比較して、工程間の輸送コストを大幅に削減することが可能です。

柔軟な納期対応

サンメックでは、自社内で製造工程を完結することができるため、短納期・特急対応にも柔軟に対応が可能です。設計から製造、最終検査に至るまでの各工程間での連携が密になり情報の伝達を円滑に進めることができます。

また、外部委託による不確定要素が減少するため、納期の予測が容易になり急な仕様変更や形状変更などにも迅速かつ柔軟な対応が可能です。

品質の安定性

一貫生産体制による各工程間での密な情報共有により、各工程における情報伝達が滞るリスクを軽減することで、コミュニケーションによるミスが起きにくい環境を整えています。また、お客様とのコミュニケーションも弊社営業担当者との1対1で完結することが可能であるため、意思疎通によるトラブルが生じることがありません。

当社では、過去の実績から最適な加工方案に基づき、懸念点等を製造工程全体で共有することで、安定した高品質な製品加工が可能です。

信頼性の高い検査・品質保証

サンメックでは、製品の信頼性と顧客満足度の向上に努めており、一貫生産体制のメリットを最大限に生かして、製造工程の各段階において、厳格な検査と品質保証を実施しています。製品の仕様・お客様のニーズに合わせた検査方法に対応が可能であり、3次元測定機による寸法精度、各種非破壊検査(PT/MT/UT/RT)の他、溶接工程における超音波検査、耐圧検査、気体漏れ検査、水漏れ検査、塗装検査における膜厚検査を社内にて対応が可能です。検査成績書は製品の検査後、迅速に提供いたします。

また、高品質な製品加工の保証の為、品質マネジメント国際規格「ISO9001(JQA-QMA12080)」の認証を取得し、国際規格に基づく厳格な品質管理体制を構築しております。

一貫生産の流れ

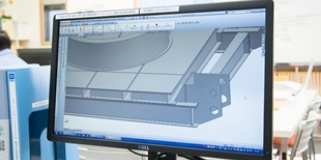

設計

お客様のニーズに合わせた設計提案から承ります。

強度解析に関しても多数実績。必要に応じて対応可能です。

材料切断

材料の切断も当社で対応可能です。

最大Φ800,□800まで対応できます。

機械加工

汎用機から最新のマシニングセンタを駆使して

お求めの形状に加工いたします。

溶接・製缶

大物や厚板、アルミ・ステンレスの高難易度の溶接の多数実績

20tクレーンを擁し、大型製缶への対応体制も万全です。

焼鈍工程

最新型のなまし炉にて、溶接時に発生する残留応力による変形を防ぎます。

場合によっては、製缶の前工程で予熱することで歪み・割れの予防も図ります。

検査

三次元測定機を用いた寸法精度の検査はもちろん、

非破壊検査・耐圧検査等の対応まで可能です。

ショットブラスト

必要に応じてブラスト表面処理に対応可能です。

建屋幅2.7m×6.5m×2.3mの専用ブースを確保しております。

塗装

必要に応じて塗装も弊社で承ります。

要求仕様の塗装を行った上で、膜厚検査も対応できます。

最終検査

品質保証部による最終合否判定を実施

ISO9001にも適合する各種検査成績書を提供いたします。

納品・据付工事

機械器具設置工事業、管工事業、鋼構造物工事業の許可を取得

製品の据付工事まで当社が対応できます。