溶接は金属加工の中でも重要な工程のひとつであり、その中でも「Tig溶接(ティグ溶接)」は、仕上がりの美しさと高い精度が求められる場面で多く使用されています。Tig溶接はアーク溶接(電気エネルギーを熱源として金属を接合する溶接)の一種で、タングステン電極とアルゴンガスを用いる溶接方法です。スパッタ(溶接時に飛散する金属粒)が少なく、溶け込みやビード(溶接線)の仕上がりが滑らかなため、ステンレスやアルミなどの薄板溶接に適しています。

本コラムでは、Tig溶接の基本原理や特徴、他の溶接法との違い、使用される機器や材料、作業上の注意点などについてわかりやすく解説します。

Tig溶接とは

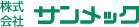

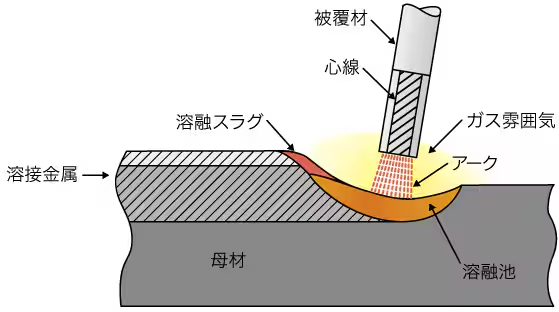

Tig溶接(ティグ溶接)は、「Tungsten Inert Gas(タングステン・イナート・ガス)」の略称で、タングステン電極と不活性ガス(主にアルゴン)を用いたアーク溶接の一種です。アーク溶接とは、電気エネルギーを熱源として金属を溶融させ、母材同士を接合する溶接方法のことを指します。

Tig溶接では、電極として使用されるタングステンが高融点であるため、溶接中に溶けることがなく、安定したアーク(電気の火花)を長時間維持できるのが特徴です。溶接時にはアルゴンなどの不活性ガスをトーチから吹き付けることで、溶融池(溶けた金属部分)を大気中の酸素や窒素から保護し、酸化や気泡の発生を防ぎます。

また、Tig溶接には溶加材を使う場合と使わない場合があり、薄板や小物部品などでは母材同士を直接溶かし合わせる「溶加材なしのTig溶接」が多く用いられます。一方、肉盛りや補修など、金属を追加して強度を確保したい場合には溶加棒を使用します。このように、溶接部の品質を細かく調整できる柔軟性も、Tig溶接の大きな特徴です。

- アーク溶接の一種としての位置づけ

Tig溶接は、被覆アーク溶接やMIG・MAG溶接などと同じく「アーク溶接」のカテゴリーに分類されます。なかでも、電極が消耗しない「非消耗電極式」に属する点が他の工法との大きな違いです。これにより、溶接時の安定性と仕上がり精度が高く、特に高品質が求められる製品の製造に適しています。

- アルゴンガスとタングステン電極の役割

Tig溶接で使用されるアルゴンガスは、化学的に非常に安定した不活性ガスで、溶接中に母材やアークが酸化するのを防ぐ保護ガスの役割を果たします。また、タングステン電極は約3,400℃という高融点を持ち、アークを安定的に維持することで、熱影響を最小限に抑えた精密な溶接を可能にします。

Tig溶接の特徴とメリット

Tig溶接は、他の溶接法と比較して仕上がりの美しさと高い精度を両立できることが最大の特徴です。溶融金属の動きを作業者が目視しながら細かくコントロールできるため、薄板や小型部品など、熱による変形を抑えたい製品の加工にも適しています。

溶接中にスパッタ(溶接時に飛散する金属粒)がほとんど発生しない点も大きなメリットです。これは、タングステン電極が消耗せず、安定したアークを維持できることによるもので、仕上げ研磨や後処理の手間を大幅に減らすことができます。そのため、見た目の美しさが重視される部品や外観部品の溶接にも多く採用されています。

また、Tig溶接では電流値を細かく調整できるため、母材の厚みや材質に合わせて熱入力を制御できます。これにより、薄板溶接でも焼けや歪みを最小限に抑えた高精度な仕上がりが実現します。特にステンレスやアルミなど、熱伝導率が高く歪みが生じやすい材料の加工において、その効果が発揮されます。

- 高品質・高精度な溶接が可能

Tig溶接は、非消耗電極を用いるためアークが安定し、溶融部の形成や溶け込み深さを正確に制御できる点が特徴です。母材の表面が酸化しにくく、気孔や割れなどの欠陥も発生しにくいため、精密部品や医療機器など、品質要求の高い製品に適しています。

- スパッタが少なく美しい仕上がり

Tig溶接はスパッタの発生が少ないため、ビード(溶接線)の形状が整いやすく、滑らかで均一な外観を得ることができます。仕上げ処理の工数削減にもつながり、見た目と品質の両立が可能な溶接法として、精密機器や装飾部品などの分野で広く採用されています。

Tig溶接で使用される機器と材料

Tig溶接を行うためには、溶接電源をはじめとする各種装置と、用途に応じた材料が必要です。これらの要素を正しく選定することで、安定したアークを維持し、均一で高品質な溶接を実現することができます。

- 電極・トーチ・溶接電源の構成

Tig溶接の中心となるのはタングステン電極で、電気エネルギーをアークとして放出し、金属を溶融させる役割を担います。電極の先端形状や径は、溶接電流や母材の厚みによって使い分けます。たとえば、細径電極は薄板溶接や精密加工に適しており、微細なアーク制御が可能です。

トーチは電極を保持する部品で、内部を通るアルゴンガスによって溶融池を保護します。冷却性能を高めるために、水冷式のトーチが使用されることもあります。さらに、Tig溶接機には定電流制御方式(アーク電流を一定に保つ仕組み)が採用されており、手動でも安定したアーク状態を維持できます。これにより、作業者が電流値を微調整しながら、材料や形状に合わせた高精度な溶接が可能です。

- 使用ガスと母材(ステンレス・アルミなど)

Tig溶接では主にアルゴンガスがシールドガスとして使用されます。アルゴンは化学的に安定した不活性ガスで、アークの安定化と溶融金属の酸化防止に効果があります。また、厚板や特殊材料の溶接では、アルゴンとヘリウムの混合ガスを使用して溶け込みを深くする場合もあります。

母材としては、ステンレス鋼・アルミニウム・チタン・銅合金など、酸化や変形を抑えたい金属に適しています。特にステンレスやアルミは熱伝導率が高く、熱の影響を受けやすい材料ですが、Tig溶接では電流を細かく制御できるため、歪みや焼けを最小限に抑えた加工が可能です。

また、溶加材を使用する場合には、母材と同等または類似の組成を持つ溶加棒が用いられます。これにより、溶接後の強度や耐食性を確保しつつ、母材との一体感のある仕上がりを実現します。

他の溶接法との違い

Tig溶接はアーク溶接の一種ですが、同じ「アーク」を熱源とする溶接法にもいくつかの種類があります。代表的なものにMIG溶接・MAG溶接・被覆アーク溶接があり、それぞれの構造や用途に違いがあります。ここでは、それぞれの溶接法の特徴と、Tig溶接との違いを比較して解説します。

TIG溶接

Tig溶接は、タングステン電極とアルゴンなどの不活性ガスを使用する非消耗電極式アーク溶接です。電極が溶けないためアークが安定し、仕上がりの美しい溶接が可能です。熱入力を精密に制御できるため、薄板やステンレス、アルミなどの高品質な溶接に適しています。

一方で、溶接速度が遅く、熟練した作業技術が必要になる点が課題といえます。

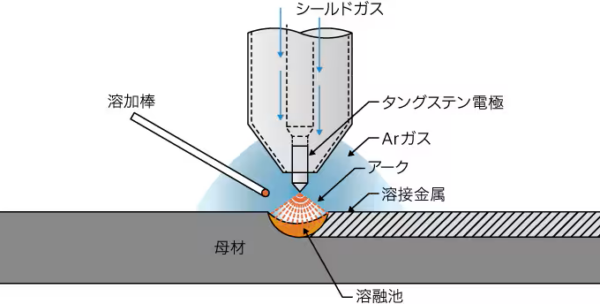

MIG溶接

MIG溶接は、ワイヤ電極を自動で送り出しながらアークを発生させる消耗電極式の溶接法です。Tig溶接と同様に不活性ガス(アルゴンなど)を使用しますが、電極が溶け込むため、溶加材の供給を自動化できる点が大きな特徴です。

作業スピードが速く、連続溶接に適しているため、自動車や産業機械などの量産工程で多く採用されています。

ただし、Tig溶接と比べるとスパッタが多く、仕上げの美しさでは劣る傾向にあります。

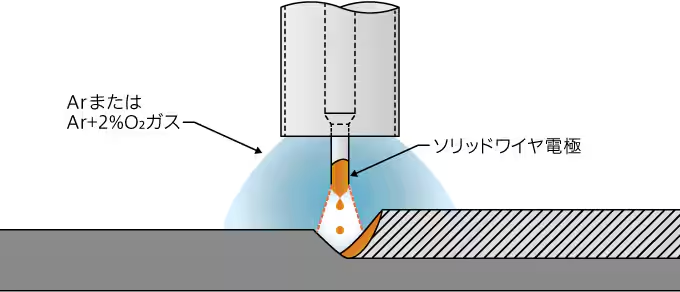

MAG溶接

MAG溶接は、活性ガス(炭酸ガスや混合ガス)を使用して金属を深く溶かし込む溶接法です。高い溶け込み性能により、厚板や構造物などの強度が重視される部品の溶接に適しています。

ただし、活性ガスを使用するため溶融金属が酸化しやすく、スパッタの発生が多い点が課題です。溶接後には仕上げ処理が必要となる場合もあります。

Tig溶接と比べると精密性や外観品質は劣りますが、作業効率と生産性を重視する現場では非常に有効な工法です。

被覆アーク溶接

被覆アーク溶接は、被覆剤の付いた溶接棒を使用し、アークによって金属を溶かす最も基本的な溶接法です。ガスボンベなどの外部装置を必要としないため、設備が簡易で持ち運びしやすく、屋外や現場での施工に適しています。

一方で、スパッタやスラグ(溶融金属の残渣)が多く発生し、仕上がりの美しさや精度の点ではTig溶接に劣る傾向があります。

- 各工法の使い分けのポイント

| 溶接法 | 使用ガス | 特徴 | 主な用途 |

|---|---|---|---|

| TIG溶接 | 不活性ガス(アルゴン) | 精度が高く仕上がりが美しい | 薄板・精密部品・ステンレス・アルミ |

| MIG溶接 | 不活性ガス(アルゴン) | スピード重視・自動化しやすい | 量産部品・自動車部品 |

| MAG溶接 | 活性ガス(CO₂・混合ガス) | 溶け込みが深く強度に優れる | 厚板・構造部材 |

| 被覆アーク溶接 | 被覆剤のガス化 | 設備が簡易・屋外作業向き | 建設現場・修理作業 |

このように、Tig溶接は作業効率よりも仕上がり品質と精度を重視する加工に向いており、特に外観部品や精密部品の製造で大きな強みを発揮します。

Tig溶接の主な工程と作業時の注意点

Tig溶接は、アークを安定的に維持しながら精密な操作を行う必要があるため、各工程を正確に行うことが高品質な仕上がりにつながります。ここでは、一般的なTig溶接の工程と、作業時に注意すべきポイントを紹介します。

電極準備から溶接完了までの流れ

- 1.電極の選定・研磨

- 溶接する材質や板厚に応じて、適切なタングステン電極を選定します。先端は円錐状に研磨し、アークを安定させるために清潔な状態を保ちます。

- 2.ガス流量と電流設定

- 母材や溶接条件に合わせて、アルゴンガスの流量と電流値を調整します。流量が少なすぎるとアークが不安定になり、過剰な場合は乱流が発生して溶融部が酸化する原因となります。

- 3.トーチと母材の配置

- トーチ角度はおおよそ10〜15°の傾きを保ち、アークが溶融池の中央に安定して当たるようにします。角度が大きすぎると、ガス保護範囲が狭くなり酸化やブローホール(気泡)の発生につながります。

- 4.アークの始動

- 高周波放電によってアークを発生させます。母材に直接接触させないことで、電極先端の損傷やタングステン混入を防ぎます。

- 5.溶接の進行

- 母材の溶け込みを確認しながら、一定速度でトーチを移動させます。必要に応じて溶加棒を溶融池に供給し、ビード(溶接線)を形成します。

- 6.アーク停止と冷却

- 溶接完了後はアークを止め、ガスを数秒間流し続けて溶融部を保護します。急冷による酸化や割れを防ぐため、自然冷却が基本です。

- 作業環境と安全管理のポイント

Tig溶接はアーク光が強く、紫外線や熱による影響が大きいため、作業環境の安全対策が欠かせません。

- 防護具の着用:溶接面や遮光メガネを使用し、紫外線による目の損傷を防ぎます。皮膚の露出も避け、耐熱手袋や防炎服を着用します。

- 換気の確保:アルゴンガスは空気より重く、密閉空間では酸欠の危険があります。適切な換気を行い、作業エリアの安全を確保します。

- 電極・母材の清掃:汚れや油分が残っていると、アークが不安定になり溶接欠陥の原因となります。溶接前の脱脂・研磨を徹底します。

- 安定した姿勢での作業:Tig溶接はトーチ操作のブレが品質に直結します。体勢を安定させ、アーク長を一定に保つことが重要です。

Tig溶接は一見シンプルに見えますが、各工程での条件設定や操作の丁寧さが品質に大きく影響します。正確な段取りと適切な管理を行うことで、安定したビード形成と長期的な品質維持が可能になります。

Tig溶接が活用される分野と代表的な用途

Tig溶接は、他の溶接法と比較して精度が高く、外観品質にも優れていることから、多様な産業分野で採用されている溶接方法です。特に、ステンレスやアルミなどの非鉄金属を扱う製品や、美観・気密性・耐食性が求められる部品に多く用いられています。ここでは、Tig溶接が活用される主な分野とその用途例を紹介します。

- 精密部品・医療機器・食品設備などの応用

Tig溶接は、熱影響が少なく精密な溶接が可能であるため、寸法精度や表面の滑らかさが求められる部品の製造に適しています。

医療機器では、ステンレス製の器具や治療装置のフレームなどに使用され、衛生的かつ高い信頼性が求められる部品の接合に最適です。

また、食品機械や化学プラントなどの設備では、溶接部の仕上がりが清掃性や耐食性に直結するため、酸化や汚れの少ないTig溶接が選ばれています。

- 建設機械・製缶構造物への展開

Tig溶接は精密部品だけでなく、建設機械や大型製缶構造物の補修・仕上げ工程にも活用されています。特に、初期溶接後の外観仕上げや隅肉部の補強など、品質と強度の両立が求められる場面で有効です。

また、サンメックのように溶接から機械加工まで一貫対応できる体制を持つ企業では、Tig溶接を仕上げ工程として活用することで、溶接後の歪みや寸法誤差を最小限に抑えた高精度な製品づくりを実現しています。

このように、Tig溶接は精密機器から大型構造物まで幅広く対応できる溶接法であり、美観・精度・耐久性を両立した製品づくりに欠かせない技術となっています。製品の用途や材質、品質要件に応じて最適な溶接条件を設定することで、安定した品質を長期的に維持することが可能です。

Tig溶接を行う上での課題と対策

Tig溶接は高品質な溶接が可能な一方で、作業効率や生産性の面ではいくつかの課題もあります。これらの特性を理解し、適切な対策を講じることで、安定した品質と効率的な生産を両立することができます。

- 作業効率やコスト面での課題

Tig溶接は、他の溶接法と比べて作業スピードが遅く、生産効率が低い傾向にあります。特に厚板や長尺部品を対象とする場合、1パスあたりの溶着量が少ないため、時間とコストがかかる点が課題です。

また、溶接部位が多い構造物では、作業者の手動操作に依存する部分が多く、オペレーターの熟練度によって品質が左右されやすいという側面もあります。

このような課題に対しては、部分的な自動化やロボットTig溶接の導入が有効です。一定条件下での連続溶接や、同一形状部品の繰り返し生産においては、機械制御によって溶接速度や電流値を安定させ、品質の均一化と作業効率の向上が期待できます。

- 熟練技術者による品質安定の工夫

Tig溶接は、アークの長さやトーチ角度、溶加棒を入れるタイミングなど、わずかな操作の違いが仕上がりに大きく影響する繊細な溶接方法です。そのため、作業者の熟練度が品質を左右する要因のひとつとなります。特に高精度や外観品質が求められる部品では、経験豊富な技術者による微妙な調整や手さばきが不可欠です。

サンメックでは、こうした熟練技術を安定した品質につなげるため、溶接条件のデータ化や作業マニュアルの整備を進めています。アーク電流・ガス流量・トーチ角度といった条件を数値で管理し、製品や材質ごとに最適な設定を共有することで、作業者間の品質差を抑えています。

また、溶接後には三次元測定機や外観検査を用いて、ビード形状や歪みの有無を定量的に確認しています。こうしたデータの蓄積とフィードバックを繰り返すことで、再現性の高い溶接品質を維持しながら、若手技術者の技能向上にもつなげています。

このように、Tig溶接は高品質な仕上がりを得られる反面、作業効率や技能依存度の高さといった課題があります。しかし、自動化技術の活用や品質管理体制の強化により、これらの課題は着実に改善されつつあります。今後も、作業者の熟練技術と機械制御の両立が求められる分野といえるでしょう。

当社のTIG溶接を活用した製品事例

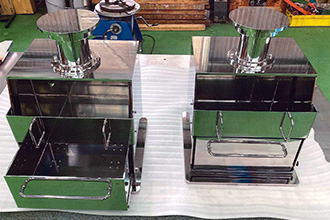

Tig溶接は、高い精度と外観品質を両立できる溶接方法として、幅広い分野で採用されています。サンメックでは、ステンレスやアルミをはじめとする多様な金属材料に対応し、美観と強度の両立が求められる製品の製作を行っています。

溶接条件の最適化と熟練技術者による精密な作業によって、気密性・耐久性・寸法精度のすべてに優れた仕上がりを実現しています。

以下、当社にて実際に製作したTig溶接を用いた製品事例をご紹介いたします。

| 材質 | |

| 業種 | |

| 数量 | |

| サイズ |

| 材質 | |

| 業種 | |

| 数量 | |

| サイズ |

まとめ

Tig溶接は、タングステン電極と不活性ガスを使用するアーク溶接の一種であり、高精度かつ美しい仕上がりを実現できる溶接方法です。スパッタが少なく、酸化や変形を抑えられることから、ステンレスやアルミなどの薄板溶接や、外観品質が重視される製品の製造に広く用いられています。

一方で、作業効率や生産性の面では課題もあり、溶接条件や作業環境の最適化、熟練技術者の育成が品質を維持する鍵となります。近年では、自動化装置やロボットTig溶接の導入によって、高精度と効率性の両立が進んでおり、今後も多様な分野での活用が期待されます。

サンメックでは、ステンレス・アルミをはじめとする各種金属のTig溶接に対応しており、製缶・溶接から機械加工まで一貫生産体制を整えています。製品の用途や材質に応じて最適な工法を選定し、品質・納期・コストのすべてにおいて安定した対応が可能です。

Tig溶接の特性を理解し、製品仕様や求める品質に応じて最適な加工方法を選定することで、より高品質で信頼性の高い製品づくりが実現します。

Tig溶接に関するご相談や加工方法のご検討の際は、ぜひお気軽にサンメックへお問い合わせください。

幅広い材質の金属加工委託ならサンメックまで

株式会社サンメックは、産業用装置および大型構造物の設計から製缶・溶接を伴う製造、各種試験・検査、工事までの一貫体制を有しており、大手プラントメーカーとの豊富な取引実績に基づいた確かな品質の製品/サービスの提供を行っております。幅広い材質の加工実績も有しており、VE提案を含めた提案も可能な万全な体制を築いておりますので、お困りごとがございましたら、お気軽に下記のお問い合わせフォームからご連絡ください。