製造現場でよく耳にする「マシニングセンタ」という言葉ですが、その仕組みや特徴について詳しく理解されている方は意外と多くありません。マシニングセンタとは、切削加工を行う工作機械の一種で、自動工具交換装置(ATC)や数値制御装置(NC装置)を備えているのが大きな特徴です。これにより、一台の機械で穴あけやフライス加工、タップ加工など複数の工程を自動的に連続して行うことができます。

マシニングセンタには立形や横形、門形、さらには5軸タイプといった種類があり、それぞれ構造や得意とする加工範囲が異なります。自動車部品や産業機械、建設機械をはじめとした幅広い分野で活用されており、精度と効率の両立が求められる現代のものづくりにおいて欠かせない存在となっています。

本コラムでは、マシニングセンタの定義や役割、構造と種類、さらにはフライス盤や旋盤との違いについてわかりやすく解説します。

また、特急のお困りごとをお持ちの方につきましては、ぜひお気軽にお問い合わせください。

マシニングセンタとは?

- 定義

マシニングセンタとは、切削加工を行う工作機械の一種で、従来のフライス盤をベースに発展してきた機械です。フライス盤は金属や樹脂を削るための代表的な工作機械ですが、工具を交換するたびに作業者が段取りを行う必要があるなど、効率面や品質面に課題がありました。

これに対してマシニングセンタは、自動工具交換装置(ATC:Automatic Tool Changer)や数値制御装置(NC装置)を搭載しており、ひとつのプログラムに基づいて複数の加工工程を自動的に連続して行うことが可能です。例えば穴あけからフライス加工、タップ加工に至るまで、加工内容に応じて工具を自動で切り替えながら精度を保った加工を実現します。

マシニングセンタの役割は大きく分けて二つあります。

ひとつは、多工程を集約して生産効率を飛躍的に高めることです。これまで複数台の工作機械を使い、作業者が段取り替えや工具交換を繰り返していた工程を、一台のマシニングセンタに集約できます。その結果、加工時間の短縮や人員負担の軽減につながり、コスト削減にも大きく貢献します。

もうひとつは、高精度かつ安定した品質の加工を可能にすることです。NC装置によりプログラム通りに加工が進められるため、人の熟練度に依存せず、常に同じ精度での加工が実現できます。これは特に自動車部品や産業機械部品、さらには航空宇宙分野のように、寸法精度や表面仕上げに厳しい要求がある分野で重要な役割を果たします。

さらにマシニングセンタは、多品種少量生産から量産加工まで柔軟に対応できる汎用性も持ち合わせています。製品ライフサイクルが短く、多様な設計変更に対応する必要がある現代の製造業では、この柔軟性が非常に重要です。サプライチェーン全体においても、短納期対応や試作加工のニーズに応える手段として、マシニングセンタの果たす役割は年々高まっています。

- 役割

マシニングセンタの役割は大きく分けて二つあります。

ひとつは、多工程を集約して生産効率を飛躍的に高めることです。これまで複数台の工作機械を使い、作業者が段取り替えや工具交換を繰り返していた工程を、一台のマシニングセンタに集約できます。その結果、加工時間の短縮や人員負担の軽減につながり、コスト削減にも大きく貢献します。

もうひとつは、高精度かつ安定した品質の加工を可能にすることです。NC装置によりプログラム通りに加工が進められるため、人の熟練度に依存せず、常に同じ精度での加工が実現できます。これは特に自動車部品や産業機械部品、さらには航空宇宙分野のように、寸法精度や表面仕上げに厳しい要求がある分野で重要な役割を果たします。

さらにマシニングセンタは、多品種少量生産から量産加工まで柔軟に対応できる汎用性も持ち合わせています。製品ライフサイクルが短く、多様な設計変更に対応する必要がある現代の製造業では、この柔軟性が非常に重要です。サプライチェーン全体においても、短納期対応や試作加工のニーズに応える手段として、マシニングセンタの果たす役割は年々高まっています。

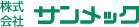

マシニングセンタの基本構造

マシニングセンタは複数の構成要素が一体となって機能することで、高精度かつ効率的な加工を実現しています。その一つひとつの部品が持つ役割を理解することは、マシニングセンタの特性を知るうえで欠かせません。ここでは、代表的な構成要素を順を解説します。

- ベッド

ベッドは、マシニングセンタ全体を支える土台部分です。数トンから十数トンに及ぶ機械重量をしっかりと支え、加工中に発生する振動を吸収する役割を担います。剛性の高いベッドは切削時のブレを防ぎ、加工精度を安定させるために不可欠です。特に大型部品や重切削に対応するマシニングセンタでは、ベッドの設計と材質が重要なポイントになります。

- コラム

コラムは、ベッドから垂直に立ち上がる支柱部分で、主軸や主軸頭を支える役割を果たします。加工中は工具とワークの間で大きな切削抵抗が発生しますが、コラムがしっかりと負荷を受け止めることで、安定した精度を確保できます。コラムの剛性不足はたわみや振動の原因となるため、機械の性能を決めるうえで非常に重要な要素です。

- 主軸頭(スピンドルヘッド)

主軸頭は、主軸を保持し、加工時の負荷や振動に耐える機械の中核部分です。ここでは主軸の位置決めや送り機構が組み込まれ、工具の姿勢を正確に保ちながら切削を行います。主軸頭の剛性や精度は、加工表面の仕上がり品質に直結するため、重切削に適した頑丈なタイプから、高速回転に特化した軽量タイプまで、多様な設計が存在します。

- 主軸(スピンドル)

主軸は、切削工具を取り付けて高速回転させるマシニングセンタの心臓部です。数千〜数万回転/分で回転しながらワークを削り、仕上がりの精度と加工効率を左右します。主軸の回転精度が低ければ、微小なブレでも加工面に誤差や荒れが生じてしまうため、最新機では高精度ベアリングや冷却機構が導入されています。さらに、高速加工用、重切削用など用途に応じた仕様があり、多様なニーズに対応できるよう設計されています。

- テーブル

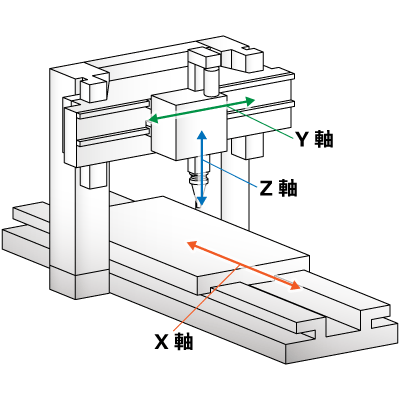

テーブルは、加工対象であるワークを固定する作業台です。XYZ軸方向に移動し、主軸の動きと組み合わせることで三次元的な加工が可能になります。小型部品用のテーブルから、大型ワークを載せられる門形マシニングセンタのテーブルまで、多様なサイズと仕様があります。さらに5軸マシニングセンタでは、テーブルが回転軸や傾斜軸を備えており、複雑形状や曲面加工を一度の段取りで仕上げることが可能です。

- ATC(自動工具交換装置)

ATCは、工具マガジンから必要な工具を自動で取り出し、主軸に装着する機構です。これにより、穴あけ、フライス加工、ねじ立てなど複数の加工を連続して行うことができます。従来のように作業者が手動で工具を交換する必要がないため、加工の効率化と無人運転の実現に大きく貢献します。工具本数は数十本から百本以上収容できる機種もあり、多工程加工や複雑部品の製造に対応できる点が大きなメリットです。

- NC装置(数値制御装置)

NC装置は、マシニングセンタ全体の動きを司る頭脳です。プログラムとして入力されたデータをもとに、主軸の回転、テーブルの位置決め、ATCの工具交換などを統合的に制御します。これにより、人の操作に頼らず、複雑な形状でもプログラム通りに精度良く加工が可能です。最近ではIoTやAIと連携し、加工条件の最適化や予知保全を実現するなど、その役割は単なる制御にとどまらず進化を続けています。

マシニングセンタの種類

マシニングセンタと一口にいっても、その構造や機能はさまざまで、加工対象や求められる精度によって最適な機種は変わります。例えば、少量生産や比較的小型の部品に適したタイプもあれば、大型構造物の加工に強みを持つタイプ、さらには複雑な三次元形状を高精度に削り出せるタイプもあります。

代表的な形式としては、立形・横形・門形・5軸マシニングセンタの4種類があり、製造現場では用途に応じて使い分けられています。ここでは、それぞれの特徴と活用例について詳しく解説します。

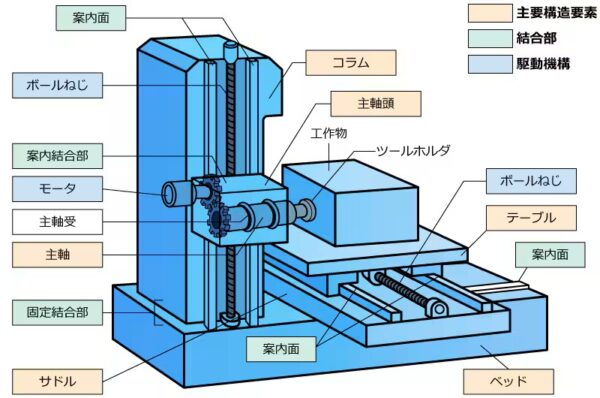

立形マシニングセンタ

立形マシニングセンタは、主軸が垂直方向に配置された最も一般的なタイプです。工具が上から下へとワークに当たるため、加工の様子を上方から直接確認しやすく、視認性に優れ、操作性が高いことが特徴です。小型から中型のワークに適しており、自動車部品や産業機械部品、金型の加工など幅広い分野で利用されています。

設置スペースが比較的小さく済むため、工場のレイアウトに柔軟に組み込みやすい点もメリットのひとつです。また、価格も他のタイプに比べて導入しやすい傾向にあり、量産から試作まで幅広いニーズに対応できます。そのため、初めてマシニングセンタを導入する企業が選ぶケースが多く、現在最も普及している形式といえます。

横形マシニングセンタ

横形マシニングセンタは、主軸が水平方向に配置されたタイプです。ワークを横から加工する構造のため、切りくずが重力によって下に落ちやすく、加工面に滞留しにくいのが特徴です。これにより、長時間の連続運転でも安定した加工が可能で、生産効率を高めやすい機種とされています。

また、横形ではワークの4面加工がしやすく、治具やパレットチェンジャーを組み合わせることで一度の段取りで多面加工が可能になります。そのため、自動車のエンジンブロックやトランスミッションケース、各種箱型部品のように複雑な形状を持つ部品の加工に多く用いられています。立形に比べると本体の価格や周辺設備のコストは高くなりますが、高い生産効率と加工精度を重視する現場において選ばれるケースが多い形式です。

門形マシニングセンタ

門形(ガントリー型)マシニングセンタは、大型のコラムと門形フレームを備え、広い加工エリアを持つことが特徴です。建設機械や産業機械のフレーム部材、さらには航空機部品など、数メートル級の大型ワークや重量物の加工に対応できるタイプとして知られています。

その構造上、高い剛性を持っており、重切削にも対応できるように設計されています。特に鋼材や厚板の切削、溶接構造物の仕上げ加工など、大きな切削力を必要とする工程で効果を発揮します。導入コストや設置スペースは大きくなりますが、サンメックのように大型門形マシニングセンタを保有する企業は限られており、大物加工に強みを発揮できる形式といえます。

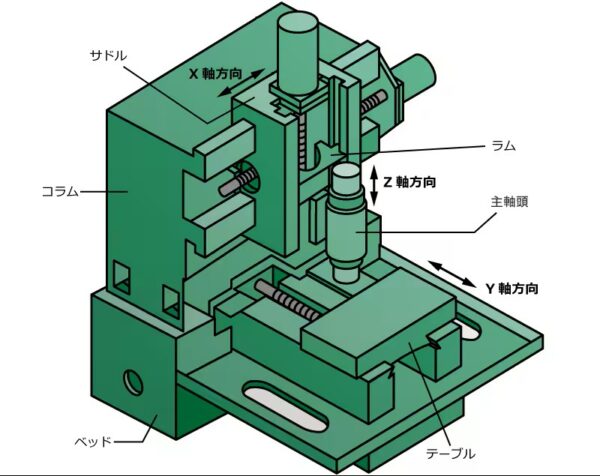

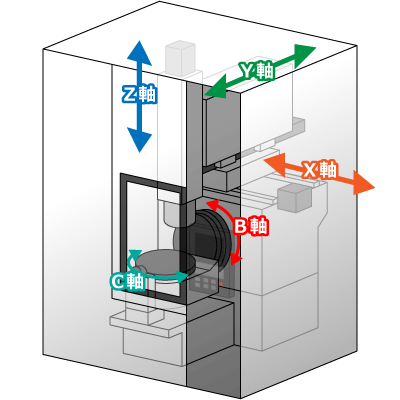

5軸マシニングセンタ

5軸マシニングセンタは、通常のXYZの3軸に加えて回転軸や傾斜軸を組み合わせ、同時5軸制御が可能なタイプです。これにより、従来は複数の工程や異なる機械を使わなければ仕上げられなかった複雑な三次元形状でも、一台で加工することが可能になります。

航空宇宙部品や医療機器、自動車の金型やエンジン部品など、特に高精度と複雑な形状が求められる分野で多く活用されています。段取り替えの回数を減らせるため、加工精度の安定化やリードタイム短縮に効果的であり、多品種少量や高付加価値製品に対応する上で重要な役割を果たす形式です。

フライス盤・旋盤との違い

出典:モノト「立形マシニングセンタとは?立形マシニングセンタの特徴と種類」

マシニングセンタは、フライス盤をベースに発展した機械です。フライス盤は切削工具を回転させ、ワークを固定した状態で加工を行う工作機械で、従来は送り操作や工具交換をすべて作業者が行っていました。これに対し、数値制御装置を備えたNCフライス盤では、送りや位置決めをプログラムによって自動化することが可能となり、作業の効率化と精度の向上が図られました。

マシニングセンタは、このNCフライス盤をさらに進化させた存在です。NC制御による自動化に加えて、自動工具交換装置(ATC)を搭載することで、穴あけやフライス加工、タップ加工など複数の工程を一度の段取りで連続的に行える点が最大の違いといえます。

一方、旋盤はフライス盤やマシニングセンタとは異なり、ワークを回転させて固定した工具を当てることで加工を行う機械です。円筒形状や回転体の加工に適しており、シャフトやパイプ、ロールなどの軸物部品に多く用いられています。これに対しマシニングセンタは、工具を回転させて固定したワークを削る方式であるため、平面加工や複雑な形状の加工に適しています。

つまり、フライス盤は手動操作主体の工作機械、NCフライス盤は制御を自動化した発展形、そしてマシニングセンタはそれらを基盤に自動工具交換と多工程処理を可能にした最新の工作機械と位置づけられます。それぞれが得意とする分野は異なりますが、マシニングセンタは総合的な加工能力と生産効率の高さから、現代の製造現場で欠かせない存在となっています。

マシニングセンタで可能な加工と活用分野

マシニングセンタは、一台で複数の加工工程をこなせることから、さまざまな分野で幅広く活用されています。加工の種類と活用される産業分野を整理することで、その汎用性の高さが理解しやすくなります。

- マシニングセンタで可能な加工

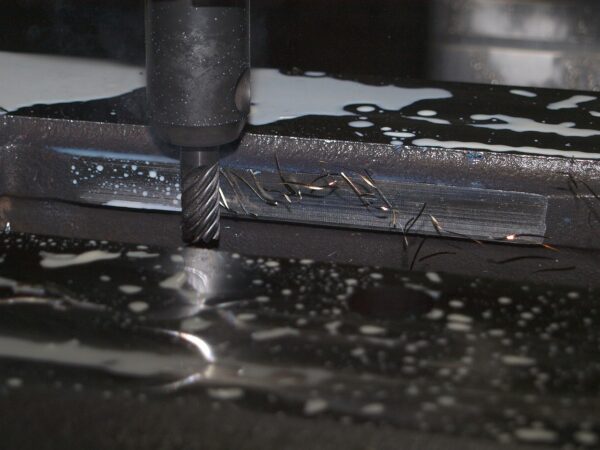

マシニングセンタでは、回転工具を使用することで次のような加工が可能です。

- 穴あけ加工(ドリリング):正確な位置に穴を開ける加工。ボルト穴や油路加工などに利用されます。

- フライス加工:平面加工や段差加工、溝加工など、幅広い切削に対応可能です。

- タップ加工(ねじ立て):部品にねじ穴を形成する加工で、組立工程に不可欠な要素です。

- ポケット加工・輪郭加工:三次元形状や複雑な形状を削り出す加工。金型や精密部品の製造で多用されます。

- 仕上げ加工:高精度な表面仕上げを実現し、寸法精度の確保や品質向上に寄与します。

このように、単純な穴あけから複雑な三次元曲面まで対応できるのがマシニングセンタの強みです。

- 活用される分野

マシニングセンタは、その高い精度と汎用性から、多様な産業で利用されています。代表的な分野としては以下が挙げられます。

- 自動車産業:エンジン部品、トランスミッション部品、金型などの加工に広く利用されています。

- 建設機械・産業機械:フレーム部品や油圧部品など、大型かつ高強度が求められる部品の加工に適しています。

- 航空・宇宙分野:アルミ合金やチタン合金を用いた軽量かつ高精度な部品の製造に欠かせない存在です。

- 医療機器分野:人工関節や精密な外科用器具など、複雑形状かつ高精度が要求される部品に活用されています。

- エネルギー関連:発電設備やプラント向けの特殊部品など、耐久性と精度を兼ね備えた加工に利用されています。

このように、マシニングセンタは量産から多品種少量まで柔軟に対応できる機械であり、現代の製造業において幅広い分野で重要な役割を果たしています。

マシニングセンタ加工の精度と品質管理の重要性

マシニングセンタの大きな強みのひとつは、高い寸法精度と安定した品質を実現できる点にあります。しかし、その性能を最大限に引き出すためには、機械そのものの精度だけでなく、運用段階における品質管理が不可欠です。ここでは、マシニングセンタ加工における精度の重要性と、それを支える品質管理の取り組みについて解説します。

- 高精度加工が求められる背景

製造業の多くの分野では、部品の寸法精度が製品全体の性能や安全性に直結します。例えば、自動車や航空機の部品はわずかな寸法誤差でも性能低下や事故の原因となる可能性があるため、ミクロン単位の精度管理が求められます。マシニングセンタはNC制御によって高い位置決め精度を実現できるため、このような厳しい要求に応えられる加工機械とされています。

- 精度を支える要素

マシニングセンタの加工精度は、主軸の回転精度や送り機構の剛性、制御装置の補正機能など、複数の要素によって支えられています。さらに、加工環境も精度に影響を与えるため、温度変化を抑える工場環境や、工具摩耗を考慮した定期的なメンテナンスが重要となります。

- 品質管理の取り組み

マシニングセンタを用いた加工では、検査体制や測定設備の充実も欠かせません。加工後の寸法検査には三次元測定機(3次元座標測定機)が広く用いられており、製品が設計通りに仕上がっているかを確認します。また、社内での工程内検査や最終検査を徹底することで、不良品の流出を防ぎ、安定した品質を保証することができます。

- 外注先選定におけるポイント

部品加工を外注する際、単に「マシニングセンタを保有している」というだけでは不十分です。設備の性能に加えて、どのような品質管理体制を整えているかが信頼できる外注先を見極める重要な基準となります。高精度を安定的に維持できる企業は、検査体制や測定設備を整備し、加工環境や工程管理にも力を入れているのが一般的です。

当社のマシニングセンタを活用した製品事例

マシニングセンタは種類や構造によって多様な加工に対応できる汎用性の高い工作機械ですが、実際の現場でどのように活用されているのかを知ることで、その強みをより具体的にイメージすることができます。サンメックでは、立形・横形から大型門形まで複数のマシニングセンタを活用し、小型部品から大物構造物まで幅広い加工に対応してきた実績があります。

以下、当社にて実際に製作した製品事例をご紹介いたします。

エネルギー業界向け位置決めガイド

| 材質 | SS400 |

| 業種 | 原子力業界 |

| 数量 | 1式 |

| サイズ | W800×L5500×H300 |

エネルギー業界のお客様向けに、機器据付に用いられる位置決めガイドを設計・製作し、納品いたしました。マシニングセンタによる形状加工+当社が得意とする溶接加工により製造した製品となります。

プラント工事での遠隔重機による機器据付における精度向上に向けて、レーザー墨出し器の利用を要しており、写真の製品にレーザー墨出し器の搭載(レーザー墨出し器はお客様所掌)が可能になっており、設計段階から課題解決に寄与した事例です。

建機業界向け アルミ製 高所作業用作業足場

| 材質 | SS材等 |

| 業種 | 重電業界 |

| 数量 | 1式 |

| サイズ | 2200×800×H480[mm] |

本製品は重電メーカー様向けに製作しました試作開発品となります。大型品となり、底面がR形状となっているため、加工時の工夫を要した製品です。加えて、当社の溶接・製缶技術もフルに活かした製品となります。詳細は大型製品に関するカタログを用意しておりますので、下記リンクよりご参照ください。

当社の品質管理体制

当社では、担当検査員が常にお客様の仕様に合わせた検査方法を用いて対応いたします。品質保証部では、製品の検査を徹底的に行い、お客様のニーズに即した検査成績書を迅速に提供しております。また、毎月開催される品質会議では、不良の傾向を分析・集計し、不良ゼロを目指した継続的な改善活動を実施しています。このような取り組みを通じて、品質の向上とお客様の信頼確保に努めております。

非破壊検査資格者

- 浸透探傷試験(PT):3名

- 磁気探傷試験(MT):2名

- 超音波探傷試験(UT):1名

その他社内対応検査

- 溶接:超音波検査、気体漏れ検査、水漏れ検査、耐圧検査

- 塗装:膜厚検査

マシニングセンタとは?まとめ

マシニングセンタとは、フライス盤をベースに進化した多機能な工作機械であり、ATC(自動工具交換装置)やNC装置(数値制御装置)を備えることで、一度の段取りで複数の加工工程を効率的にこなせる点が最大の特徴です。立形・横形・門形・5軸といった種類ごとに特性があり、それぞれ適した加工分野を持っています。

また、マシニングセンタの性能を十分に発揮するには、機械の能力だけでなく、運用段階における精度管理や品質保証体制が欠かせません。信頼できる加工委託先を選ぶ際には、設備の種類だけでなく、検査体制や品質管理の取り組みも重要な判断材料となります。

サンメックでは、各種マシニングセンタを活用し、小型部品から大型構造物まで幅広い加工に対応できる体制を整えています。さらに溶接や製缶といった前工程との一貫生産にも対応しており、品質・納期・コストの面で安心してご依頼いただける環境を整えています。

複雑形状や大型部品のマシニングセンタ加工、また加工方法や精度についてお困りの際は、ぜひお気軽にサンメックへご相談ください。

幅広い材質の金属加工委託ならサンメックまで

株式会社サンメックは、産業用装置および大型構造物の設計から製缶・溶接を伴う製造、各種試験・検査、工事までの一貫体制を有しており、大手プラントメーカーとの豊富な取引実績に基づいた確かな品質の製品/サービスの提供を行っております。幅広い材質の加工実績も有しており、VE提案を含めた提案も可能な万全な体制を築いておりますので、お困りごとがございましたら、お気軽に下記のお問い合わせフォームからご連絡ください。