金属材質は、製品の性能・寿命・重量だけでなく、製造コストや納期にまで直結する最重要の要素です。適切な材質を選ぶことで、強度や耐食性を確保しながら軽量化や省スペース化を実現でき、結果として製造工程の短縮やコスト削減につながります。逆に誤った材質を選ぶと、早期破損や不良率増加によってトータルコストが膨らむ危険もあります。

鉄鋼は安定した強度と低コストが特長で、構造部品や一般的な工業製品に広く利用されます。アルミニウムやプラスチック(樹脂系材料)との組み合わせによって軽量化とコストダウンを実現する例も増えています。ステンレス鋼は食品機械や医療機器などで必須とされる耐食性を発揮し、見た目の美観も兼ね備えています。

それぞれの材質には「意味」と「用途」が明確にあり、設計や調達担当者がそれを理解して使い分けることが、製品品質の安定化と競争力強化に直結します。今回の記事では、代表的な金属材質を加工性・強度・コストの観点から比較し、さらに木材や樹脂など金属以外の材料と対比しながら選定の考え方を整理します。最終的に「なぜその材質を選ぶのか」という判断を、事例や一覧表を交えてわかりやすく解説していきます。

材質が影響する3つの主要要素(加工性・強度・コスト)

金属材質の選定は、単なる材料の分類ではなく、製品の完成度や信頼性を左右する「設計戦略」の一部です。同じ寸法・形状であっても、材質が変われば質量・強度・熱伝導性・耐食性・加工適性が大きく異なり、ライフサイクル全体のコストパフォーマンスや品質保証に影響を与えます。

例えば、安価な材質を選んで初期費用を抑えても、摩耗や破損が早期に発生すれば交換や修理が頻発し、結果的にコストが高騰する「例」があります。逆に必要以上に高価な特殊合金や高級材を採用すれば、過剰設計によって資材費・加工費が膨らみ、製造現場の利益率を圧迫するリスクも生じます。

こうした失敗を避けるためには、「加工性」「強度」「コスト」という3つの要素を一覧で把握し、材料ごとの特徴を確認しながら比較検討することが不可欠です。

- 加工性

硬さ・延性・熱伝導率・切断性などの物性値が、旋盤加工や切削加工、溶接・曲げなど各工程の難易度を左右します。加工しやすい材質を選べば、工具摩耗や段取り時間を抑え、生産性と品質を両立できます。

- 強度

引張強さ・疲労強度・耐摩耗性といった特性は、外力や温度変化に耐える能力を示します。特に自動車やプラント設備では「どちらの材質を使うか」という判断が製品の信頼性に直結します。

- コスト

材質を選ぶ際は、材料単価だけでなく、加工難易度による製造コストや、メンテナンス費用、長期の耐候性までを含めたライフサイクルコストで考える必要があります。安価に見える材質でも、頻繁に交換が必要であれば総合コストは高くなります。

材質選定を誤った場合のリスクと事例

材質選定の誤りは、単なるコストの問題にとどまらず、安全性や社会的信用に直結する重大なリスクを生みます。

- 食品機械での例

耐食性が求められる装置に炭素鋼を使用すると、短期間で腐食が進行し、錆や異物が混入します。衛生基準違反によるライン停止やクレーム対応で多大なコストを被り、信頼失墜につながります。

- 輸送機器での例

軽量化を狙ってアルミ合金を使ったものの、強度不足で変形や破損が発生。安全性に影響し、リコールや事故リスクにつながるケースもあります。

- 高温環境での例

耐熱性の低い金属を炉内治具に使用した結果、熱膨張による寸法不良や早期破損が発生。頻繁な交換が必要となり、メンテナンス費用が急増しました。

このように材質選定は、「どの材質が良いか」ではなく、「どの条件でどの材質を用いるか」を検討する設計プロセスそのものです。木材や樹脂など非金属と比較しても、金属は高い耐久性と機械的特性を兼ね備えており、その「使い方」を誤らないことが企業の競争力を支える基盤となります。

代表的な金属材質とその特徴

金属加工に利用される材質には、それぞれ明確な意味と役割があり、得意分野と注意点を正しく理解することが設計や調達の「成功/失敗」を分けます。用途や環境条件に応じて適材適所の材質を選定することは、製品性能の最大化・寿命の延長・ライフサイクルコスト削減に直結します。本章では、代表的な金属を「強度」「加工性」「耐食性」「コストパフォーマンス」の観点から整理し、具体的な利用分野と注意点を一覧として解説します。

鉄(炭素鋼・合金鋼)の特性と用途

鉄は強度・加工性・コストのバランスに優れ、産業機械や建築構造物、自動車部品、船舶、橋梁といった社会インフラから日常的な商品まで幅広く活用される基幹材質です。

炭素鋼は比較的安価で、切削・溶接・鍛造・プレスといった加工に適し、構造部材や機械フレームに多用されます。

一方で、クロム・モリブデン・ニッケルを添加した合金鋼は、耐摩耗性・耐熱性・耐衝撃性を高められるため、ギア・シャフト・金型・耐熱ボルトなど小径から大型までの高負荷部品に最適です。

ただし鉄は耐食性が低く、屋外や高湿度環境では錆が発生しやすいため、メッキや塗装などの表面処理や規格に基づいたメンテナンスが不可欠です。炭素量や添加元素の違いによって性質が大きく変わるため、用途に応じた分類・確認が重要となります。

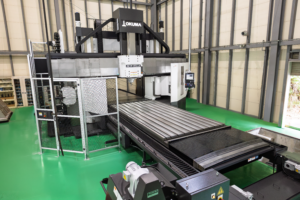

アルミニウム合金の軽量化メリットと加工性

アルミは鉄の約1/3の軽さを持ちながら、一定の強度と耐食性を兼ね備えています。輸送機器(自動車・鉄道・航空機)や船舶、建築外装パネル、家具部品など幅広く利用され、熱伝導率の高さを活かしてヒートシンクや電子機器筐体にも採用されます。

加工性に優れ、切削・プレス・押出・ダイカストなど多様な工程に対応できることも大きな利点です。代表的な6000系は加工性・耐食性のバランスが良く、7000系は高強度が求められる部品に適します。軽量かつ加工しやすい反面、高温強度や耐摩耗性に劣るため、アルマイトや硬質皮膜処理などの工業的な補強が不可欠です。

一方で、鉄に比べると高温強度や耐摩耗性に劣るため、荷重がかかる部品や高温環境では硬質アルマイトなどの表面処理による補強が必要となります。

ステンレス鋼の耐食性と美観性

ステンレスはクロムを多く含み、高い耐食性を発揮する代表的な材質です。食品機械・医療機器・厨房設備・化学プラント配管といった衛生性が求められる分野だけでなく、美しい外観を活かして装飾部品や建築資材にも活用されます。

- オーステナイト系(304, 316):耐食性・加工性のバランスが良い

- フェライト系(430など):コストを抑えやすい

- マルテンサイト系(410, 420など):耐摩耗性・硬度が高く工具や刃物に最適。

といったように、用途に応じた選択肢があります。ただし、材料単価が高いうえに切削・溶接時の加工難度も高く、工具摩耗や加工時間の増加によるコストアップは避けられません。要求性能とコストのバランスを見極めることが重要です。

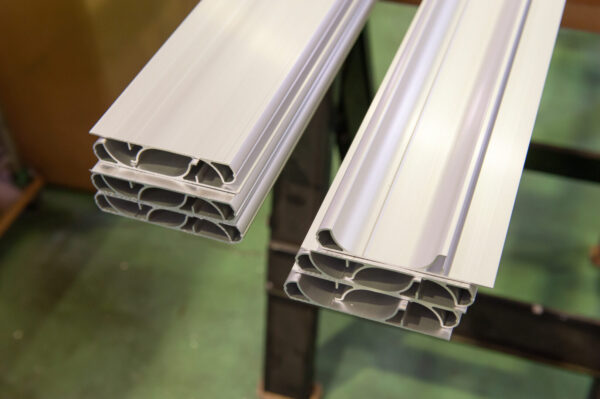

銅・真鍮・青銅など非鉄金属の特徴

銅は電気伝導率と熱伝導率が高く、電線・コネクタ・バスバー・熱交換器などに不可欠な材質です。

- 真鍮(銅+亜鉛):美しい金色光沢・加工性・耐食性を併せ持ち、水回り製品(蛇口・バルブ)、楽器、装飾品、計器類に広く利用。

- 青銅(銅+錫):耐摩耗性と耐食性に優れ、摺動部品(ベアリング・ブッシュ)、船舶用部品、コインに採用。摩擦係数が低く自己潤滑性を持ち、潤滑油削減にも寄与するため硬く耐久性が必要な箇所に利用

ただし、これらの非鉄金属は価格が高く、重量や強度に制約があるため、鉄やアルミと組み合わせて使うことが一般的です。こうした工夫により、必要な性能を確保しながら全体のライフサイクルコストを抑えることが可能となります。

「鉄」「アルミ」「ステンレス」「銅系」の特徴を紹介しました。これらの特徴を覚えておけば、設計者・調達担当者は用途や条件に応じた適材適所の判断をスムーズに行えるようになります。これは単なる素材選びではなく、性能・加工性・耐久性・コストパフォーマンスを総合的に最適化するための重要なプロセスと言えます。

加工性から見る材質の選び方

材質選定では強度や耐食性が重視されがちですが、実際の工業製品の製造現場では「加工性」がコストや納期、そして品質の安定性を大きく左右します。金属の硬さや延性、熱伝導率、表面状態といった要素によって、切削加工・旋盤加工・溶接加工・曲げ加工のしやすさは大きく変わります。これを見誤ると、不良率の増加やコスト高騰、さらには納期遅延といった問題を招きます。

溶接・曲げ加工での適性比較

溶接や曲げ加工は、金属の延性や熱の影響を受ける性質に左右されます。

- 鉄(炭素鋼)

一般鋼材は溶接性が高く、建築や機械フレームなどに広く使われます。ただし炭素量が増えると割れやすくなるため、JIS規格に基づく予熱や後熱処理が必要です。鉄は一般的に安価で加工性も良い一方で、錆や劣化を防ぐために塗装やメッキなど追加工程を施す必要があります。

- アルミニウム

軽量かつ加工しやすい材質として有名ですが、溶接においては表面に酸化皮膜ができやすいため、その除去が必須です。また熱伝導率が高く、ひずみや強度低下が起こりやすいため、厚板や小径部品では割れ防止設計が求められます。航空機や自動車、家具製品など幅広い分野で利用され、利点と同時に注意点を併せ持つ材質です。

- ステンレス鋼

オーステナイト系は加工性が比較的良好ですが、フェライト系やマルテンサイト系は脆化や割れが発生しやすく、治具による固定や表面仕上げ工程が不可欠です。美しい外観を維持するための鏡面研磨や仕上げ加工は、食品機械や医療機器など高い衛生性を求められる場面で重視され、別の加工方法と組み合わせることもよくあります。

切削加工に向く材質・向かない材質

切削加工では、硬度、熱伝導性、切りくずの排出性が効率や品質を決定します。

- 鉄(炭素鋼・合金鋼)

炭素鋼は安定した切削性を持ち、旋盤やマシニングセンタによる加工に適しています。合金鋼は硬く工具摩耗が進みやすいですが、コーティング工具やセラミック工具鋼を使えば高精度な部品加工が可能です。硬度HRCの高い材料では、送り速度や工具の寿命を考慮する必要があります。

- アルミニウム合金

柔らかく切削スピードを上げやすいので量産に有利ですが、切りくずの溶着で表面が荒れやすい欠点があります。切削油や専用工具を利用することで、表面品質を改善できます。パソコン筐体や自動車部品など、軽量化が求められる商品によく使われます。

- ステンレス鋼

加工硬化が起きやすいため抵抗が大きく、工具の発熱や摩耗が問題になりやすいです。冷却不足は寸法不良や破壊リスクにつながるため、適切な切削条件や潤滑油の選択が重要です。

表面処理・熱処理との相性

材質によって適用できる処理方法やその効果には大きな差があり、部品の寿命や性能を左右します。処理工程は製品の品質安定やライフサイクルコスト低減に直結するため、設計段階から検討することが不可欠です。

- 鉄(炭素鋼・合金鋼)

鉄はもっとも一般的に用いられる工業材質であり、熱処理によって特性を幅広く調整できます。焼入れ・焼戻しで硬度や靱性をコントロールできるほか、焼きならしや高周波焼入れなど、用途に応じた方法を選択可能です。また、錆びやすいという弱点を補うため、塗装、亜鉛メッキ、溶射、パーカー処理など多様な防錆処理が実用化されています。特に屋外構造物や機械部品では、JIS規格に基づく表面処理を組み合わせることが標準的です。

- アルミ

軽量性と加工性に優れるアルミは、表面硬度を高めるために硬質アルマイト処理が広く採用されています。この処理によって耐摩耗性・耐食性・電気絶縁性を向上させることができ、建築外装パネルや自動車部品、家電製品の外装などで高い効果を発揮します。さらに着色アルマイトを施すことで、美観やデザイン性を兼ね備えることも可能です。輸送機器分野では、軽量化と耐久性を両立させる必須の工程となっています。

- ステンレス

ステンレスは元々耐食性が高いものの、表面処理によってさらに性能を強化できます。酸洗いは溶接後に生じる酸化被膜や残留応力を除去し、清浄な表面を得るために行われます。鏡面研磨や電解研磨は、耐食性と美しい外観を両立できるため、食品機械、医療機器、化学プラントで特に重要です。また、パッシベーション処理により表面に安定した不動態皮膜を形成すれば、長期にわたる耐久性を確保できます。

加工性を無視した材質選定は、結果として不良増加・コスト増大・納期遅延の原因になります。逆に、適切な材質と加工方法を選べば、工具の長寿命化、工程の短縮、品質の安定化が実現できます。特に量産製品や工業用部品では、加工性の良否がそのまま利益率に直結するため、材質選定は「設計」と「製造」を結ぶ重要な判断プロセスといえます。

強度と耐久性で比較する材質

金属引張試験の様子

金属材質の強度や耐久性は、製品がどれだけ長く、安全に使用できるかを決定づける重要な要素です。引張強さ、耐摩耗性、疲労強度といった数値的な指標だけでなく、使用環境における寿命やメンテナンス頻度にも直結します。設計段階でこれらを正しく理解し、適材適所で材質を選定することは、事故や不具合を未然に防ぐだけでなく、ライフサイクル全体でのコスト削減にも繋がります。

引張強さ・耐摩耗性・疲労強度の材料ごとの違い

- 鉄(炭素鋼・合金鋼)

炭素鋼は十分な引張強さを持ち、構造部材や機械部品に広く用いられる代表的な材質です。合金鋼はクロム・モリブデン・ニッケルなどを添加することで高強度化され、ギアやシャフトのような高負荷部品に適します。さらに、熱処理を施すことで耐摩耗性を高められ、長寿命化に貢献します。

- アルミニウム合金

鉄やステンレスと比べると引張強度・耐摩耗性は低めですが、軽量性を活かして航空機や輸送機器に多用されます。疲労強度に劣り繰り返し荷重に弱い傾向がありますが、合金化や補強リブ設計などによって十分な耐久性を確保できます。

- ステンレス鋼

ステンレスは強度と耐摩耗性に優れ、腐食環境下でも長期にわたり安定した性能を発揮します。特に刃物・工具・建築構造部材など、繰り返し応力がかかる用途に強みを持ちます。

高温環境・腐食環境での適性

- 鉄

通常環境では強度・耐久性に優れますが、錆びやすく湿潤・薬品環境には不向きです。表面処理や耐熱鋼の採用によって改善可能ですが、長期的にはメンテナンスや補修コストが発生します。

- アルミニウム合金

高温環境では強度が急激に低下し、200℃を超える条件では使用に制約があります。一方、耐食性には優れており、屋外構造物や海水環境でも安定して使用可能です。硬質アルマイト処理を併用すればさらに耐久性を向上できます。

- ステンレス鋼

高温環境でも強度を維持しやすく、酸化にも強いため、化学プラントや熱処理装置などで重宝されます。腐食環境下でも信頼性が高く、食品機械・医療機器など衛生性が要求される分野では欠かせません。ただし塩素イオン環境下では応力腐食割れに注意が必要です。

適材適所の判断が重要

材質ごとの強度・耐久性を正しく比較し、使用環境や想定寿命を見据えた材質選定を行うことは、製品信頼性とコスト最適化の両立に直結します。安価な材質を選んでも早期破損で交換・修理費が膨らめば結果的に高コストになり、逆に必要以上に高級材を選べば過剰設計によるコスト圧迫を招きます。設計者や調達担当者が科学的なデータと実務経験に基づいて判断を行うことで、安全性・生産効率・利益率向上を同時に実現できます。

幅広い材質の金属加工委託ならサンメックまで

株式会社サンメックは、産業用装置および大型構造物の設計から製缶・溶接を伴う製造、各種試験・検査、工事までの一貫体制を有しており、大手プラントメーカーとの豊富な取引実績に基づいた確かな品質の製品/サービスの提供を行っております。幅広い材質の加工実績も有しており、VE提案を含めた提案も可能な万全な体制を築いておりますので、お困りごとがございましたら、お気軽に下記のお問い合わせフォームからご連絡ください。

コスト面で比較する材質

金属材質を選定する際、コストは最も現実的で大きな判断基準のひとつです。ただし「材料単価」だけを見て決めるのではなく、加工のしやすさ・メンテナンス費用・寿命・交換サイクルなどを含めたライフサイクルコストで考えることが重要です。安価に見える材質でも、早期交換が必要になれば結果的に高コストになり、逆に初期費用が高くても耐久性の高い材質なら長期的にメリットが得られる場合もあります。

材料単価と特性の比較

- 鉄(炭素鋼・合金鋼)

炭素鋼は金属の中でも比較的安価で、構造部材や汎用部品に最適です。切削・溶接がしやすく加工性にも優れますが、耐食性が低いため屋外や水回りでは塗装・メッキ・防錆処理が必須です。追加工程や再塗装のコストは中長期的に無視できません。合金鋼は材料単価が高くなる一方で、耐摩耗性や耐熱性が向上し、長寿命化によりトータルコストを抑える効果があります。

- アルミニウム合金

鉄より材料単価は高いですが、軽量性と加工性に優れるため輸送機器や量産部品で省エネ効果や製造効率化によるコストメリットを発揮します。ただし摺動部品では摩耗による交換サイクルが短くなる傾向があり、工具選定や表面処理で耐久性を補う必要があります。

- ステンレス鋼

材料単価は高いものの、耐食性・耐久性が抜群に高く、交換やメンテナンスの頻度を大幅に減らせます。食品機械や医療機器など、トラブル発生時に大きなリスクがある分野では、初期投資以上のコスト削減効果があります。特に長期運用を前提とするプラント設備やインフラ分野で選ばれる理由がここにあります。

- 銅・真鍮・青銅など非鉄金属

材料費はさらに高価でコスト面では不利ですが、電気伝導性・熱伝導性・美観性といった特性は他の金属では代替できません。例えば真鍮は水回り製品や楽器、青銅は摺動部品や船舶用部品に用いられ、用途限定ながらも不可欠な存在です。

加工コスト・メンテナンスコスト

材質ごとに加工難易度が異なるため、切削・溶接・曲げといった工程コストは大きく変動します。

| 材質 | 加工性 (切削・溶接・曲げ) | 初期コスト | メンテナンスコスト | 特徴的なポイント |

|---|---|---|---|---|

| 鉄(炭素鋼・合金鋼) | ◎ 切削・溶接が容易だが、炭素量が高いと溶接割れに注意 | ◎(安価) | △(防錆処理や再塗装が必要) | コストパフォーマンスが高いが、さび対策が必須 |

| アルミニウム合金 | ◎ 軟らかく加工しやすい。ただし「溶着」に注意 | 〇(鉄よりはわずかに高価) | △(摩耗しやすく交換サイクルが短い) | 軽量化に最適。量産にも適する。 |

| ステンレス鋼 | △ 加工硬化や刃物摩耗で難易度高い | △(比較的高価) | ◎(耐食性・耐久性に優れ、長期的に安定) | 食品・医療分野で必須。長寿命で総コスト低い |

| 銅・真鍮・青銅 | ○ 切削・塑性加工に対応可能 | △(一般に高価) | 〇(用途によるが、耐食性は高め) | 電気・熱伝導性に優れる。一方で用途は限定的とも言える。 |

材質ごとに加工難易度が異なるため、切削・溶接・曲げといった工程のコストは大きく変わります。

- 鉄(炭素鋼・合金鋼)

比較的加工が容易で、安定した切削・溶接性を持ちます。ただし炭素量が高い場合は溶接割れが発生しやすく、事前加熱や後熱処理が必要で追加コストが発生します。

- アルミニウム合金

柔らかく高速切削が可能で、量産に最適です。ただし切削中に「溶着」が起きやすく、仕上げ不良や工具摩耗につながります。特殊コーティング工具や切削油の工夫によりコストを抑えることが可能です。また、溶接時にも熱伝導率が高いため、ひずみや割れに気を付ける必要があります。

- ステンレス鋼

加工硬化しやすく切削抵抗が大きいため、工具摩耗や発熱による熱割れが発生しやすい材質です。そのため工具交換頻度や加工時間が増え、製造コストに直結します。特に厚板や高精度部品では難加工材として認識されます。

- 銅・真鍮・青銅

切削や塑性加工に対応できますが、材料単価の高さから量産用途には不向きです。用途が限定される分、必要な場所での選択が経済性を左右します。

さらに、最適化した設計を行うべき要素の1つがメンテナンスコストです。

- 鉄は錆びやすいため、防錆処理や再塗装が定期的に必要

- アルミは耐食性が比較的高い一方で摩耗に弱く、交換サイクルが短い

- ステンレスは初期投資が高いものの、交換頻度を減らせるため長期的には総コストが低い

つまり材質選定を「初期費用」だけで行うと結果的に不利になる場合があります。逆にライフサイクルコストを意識して選定すれば、経済性と信頼性を同時に確保できます。

材質ごとに「材料単価・加工性・寿命・メンテナンス費用」を比較することは、設計・調達における必須プロセスです。短期的な安さに目を奪われず、ライフサイクル全体を見据えた判断こそが、製品性能と利益率を両立させる鍵となります。

特殊材の活用と材質選定の最前線

近年のプラントメーカーや産業機械分野では、高温・高圧・腐食環境に耐えうる材質が強く求められています。従来主流だった鉄やアルミニウム、ステンレス鋼だけでは対応が難しい場面も増えており、チタン・ハステロイ・インコネル・モリブデン合金といった特殊金属が注目されています。これらの特殊材は材料単価こそ高価ですが、強度・耐食性・寿命の面で高い性能を発揮するため、適切に導入すればトータルコスト削減や信頼性確保に直結します。

チタンの特性と用途

チタンは「軽量・高強度・耐食性」を兼ね備えた代表的な特殊材です。比重は鉄の約60%と軽く、同等の強度を維持しながら軽量化を実現できるため、輸送機器や航空宇宙分野で不可欠な金属です。さらに、海水・薬液環境・高温下でも優れた耐久性を発揮し、プラント配管・熱交換器・医療機器など幅広い分野で活用されています。

ただし、切削や溶接では工具摩耗が激しく、加工時間も増大するため、経験豊富な部品サプライヤーに依頼することが重要です。適切な工程設計や表面処理を行うことで、長期的に見ればライフサイクルコストを大幅に削減できます。

ハステロイの特性と用途

ハステロイはモリブデンやニッケルを多く含む高性能合金で、酸性環境や塩素イオン環境における耐食性に特に優れています。化学プラントのバルブ、配管、反応槽といった腐食リスクの高い部位では、まさに不可欠な金属といえます。

一方で、材料価格は非常に高価で、溶接や表面処理の難易度も高く、追加コストがかかりやすい点には注意が必要です。したがって、単純な材料単価だけで比較するのではなく、長寿命化によるトータルコストメリットを含めた判断が求められます。

インコネルの特性と用途

インコネルもハステロイと同様、ニッケルを主成分とする耐熱合金で、高温環境での強度保持・耐酸化性に優れています。タービンブレード、排気系部品、炉内治具、高温配管など、過酷条件下での長期稼働に最適な素材です。

ただし、切削抵抗が大きく工具摩耗が早いため、加工コストが上がりやすいという課題があります。特殊コーティング工具や最適な冷却条件を活用し、加工工程を工夫できるサプライヤーを選定することが、品質とコストの両立につながります。

モリブデン合金の特性と用途

モリブデン合金は融点が非常に高く、耐熱性・耐食性に優れる特殊材です。高温炉の部品、ガラス製造設備、化学プラントの耐酸部材など、鉄やステンレスでは対応できない条件で活用されています。特に高温強度と長期信頼性が求められる分野で欠かせない存在です。

一方で、材料費は高額で加工も難しいため、限定された用途に採用されるケースが一般的です。しかし、適用が成功すれば寿命延長やメンテナンス削減に直結し、結果的にはコスト削減効果を発揮します。

特殊材を選ぶ際には、「使用環境・加工性・コスト・寿命」のバランスを重視することが不可欠です。過剰性能を追えば初期投資が膨らみ、逆に安価な材質を選べば破損や腐食リスクが高まり、トータルコストはむしろ上昇します。

そのため、設計段階から材質特性を理解する部品サプライヤーと協議し、適材適所での最適化を徹底することが、経済性・信頼性・長期的な製品性能を確保するための鍵となります。

当社の金属加工品の製作事例

当社では、プラント業界を中心に豊富な加工実績を持ち、設計から機械加工、溶接、塗装、検査、据付工事までを一貫して対応できる体制を整えております。ここでは、数多くの製作事例の中から代表的なものをいくつかご紹介いたします。

風力発電向け 制御盤収納コンテナ

| 材質 | SS400, SUS304, SUS316 |

| 業種 | 風力発電業界 |

| 数量 | 計3式 |

| サイズ | W5500×L12200×H5000[mm] |

風力発電設備における制御盤の収納・保護用コンテナです。屋外での利用を前提に、防錆性を確保しつつコストダウンを実現するため、異種金属を組み合わせた溶接構造を採用しました。内部の制御盤を守るために、高い気密性を確保した設計を施しています。

建機業界向け オールアルミ 高所作業用作業足場

| 材質 | オールアルミ |

| 業種 | 建機業界 |

| 数量 | 計3式 |

| サイズ | W1450×L2970×H3950[mm] |

建機業界向けに製作した、全てアルミ材で構成された高所作業用足場です。納品先は日立建機株式会社様。お客様からは「移動や配置転換の際に重量を抑えたい」との要望をいただき、強度計算を踏まえた軽量設計と高品質なアルミ溶接によって実現しました。

一般産業向け 薬剤供給用 配管装置

| 材質 | 架台:SS400, 金属配管:SUS304 / NCF600 |

| 業種 | 一般産業 |

| 数量 | 1式 |

| サイズ | W6000 × L2400 × H3000[mm] |

化学プラント内で使用される薬剤供給装置です。設計から製作までを一貫対応し、省スペース性や高い保守性も考慮しました。

薬剤配管には、インコネル600に相当するニッケル基合金「NCF600」を採用。プラント関連分野における豊富なノウハウを活かし、スムーズに対応できた案件です。

まとめ

金属材質の選定は、製品の性能・寿命・コストパフォーマンスに直結する、設計・製造における最重要プロセスのひとつです。鉄・アルミニウム合金・ステンレス鋼・銅合金といった汎用材から、チタン・ハステロイ・インコネル・モリブデン合金といった特殊材まで、それぞれの強度・加工性・耐食性を正しく理解し、使用環境や要求仕様に応じた「適材適所」の判断を行うことが不可欠です。

さらに、「材料単価」だけでなく、切削加工・溶接加工・曲げ加工の難易度、表面処理・熱処理の相性、そしてメンテナンスコストを含めたライフサイクルコストの視点を持つことで、より経済的かつ信頼性の高い製品づくりが可能になります。短期的なコスト削減を優先すると、早期破損や交換頻度の増加による高コスト化につながる一方、初期投資が高い材質でも長寿命材を選べば、結果として総合コストを大幅に削減できるケースも少なくありません。

サンメックは、プラント・インフラ設備や産業機械を対象に、大型製缶品から精密部品まで多様な金属加工の実績を持つ部品サプライヤーです。設計段階からのVE提案、適切な材質の選定、溶接・切削・塗装・検査・据付までを一貫対応し、お客様にとって最適な強度設計・コスト最適化・信頼性向上を実現いたします。

金属材質や加工方法・材質の選定でお困りの際は、ぜひお気軽にサンメックへご相談ください。

幅広い材質の金属加工委託ならサンメックまで

株式会社サンメックは、産業用装置および大型構造物の設計から製缶・溶接を伴う製造、各種試験・検査、工事までの一貫体制を有しており、大手プラントメーカーとの豊富な取引実績に基づいた確かな品質の製品/サービスの提供を行っております。幅広い材質の加工実績も有しており、VE提案を含めた提案も可能な万全な体制を築いておりますので、お困りごとがございましたら、お気軽に下記のお問い合わせフォームからご連絡ください。