溶接技術

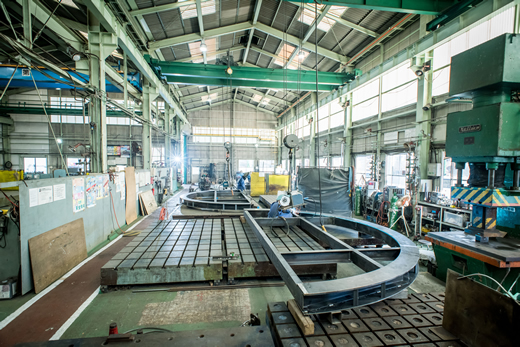

大物・厚板溶接

当社は充実した設備・環境・生産体制により、トレーラーで陸送できるサイズであれば対応可能です。(最大:20t) プラントや発電所などの重工関連で使用する部品・装置を数多く手掛けてきた実績から、強度や耐圧性、気密性が必要とされる製品を得意としています。

溶接において、一般的に求められる品質の条件として、「設計寸法通り、正確に仕上げられていること」「求められている機能や強度(安全性)が得られていること」「溶接部の外観が求められる条件を満たしていること」の3つが挙げられます。 そのような品質を満たすためには、「ビードに亀裂や穴などがなく、波形や幅、高さなどが均一であること」、「歪みが殆どなく、設計寸法通りに仕上げられること」「求められている強度に適合していることが必要となります。

高度な溶接品質を担保するため、材料・設計段階からの提案を始め、技術者の溶接技術高度化に向けたJIS溶接資格の取得に積極的に取り組んでいます。

保有JIS溶接資格

アーク溶接(※1)、半自動溶接(※2)、ステンレス半自動溶接、TIG溶接(※3)、アルミ溶接、ボイラー溶接

※1:アーク放電という電極の電位差を利用して、気体中に電流を流す方法により高温の熱と強い光が生じる放電現象を利用し約5,000℃~20,000℃の高温により溶接を行う方法。

※2:アーク溶接の一種で、溶接棒の代わりにワイヤーが自動供給される溶接方法。

※3:アーク溶接の一種で、溶接部分に不活性ガスを充満させた状態で、タングステン電極から電気を放電することで溶接する方法。

高難易度のステンレス・アルミ溶接技術

溶接技術は2つ以上の金属の接合に用いられる方法で、構造物をはじめ様々な分野における製品に使用されており、ものづくりには不可欠な加工技術です。母材として用いられる金属は鉄をはじめ製品の用途に応じて様々な金属が用いられており、その中でも特にステンレス・アルミは溶接が難しい材質として知られています。

ステンレス・アルミ製品の溶接には、材質に対する深い知見と高い技術力、溶接に適した環境が必要となります。当社はステンレス・アルミのTIG溶接において、発電プラント部品を始め豊富な実績を有しております。各種材質や板厚に対応することができる設備と溶接作業の資格を保有しており、お客様のニーズに合わせた最適で高品質な溶接加工が可能です。

ステンレス溶接

ステンレスはクロムやニッケルを添加した合金であり、共通して錆に強い特徴を有しております。種類は大きくオーステナイト系、フェライト系、マルテンサイト系、二相ステンレス系、析出硬化系ステンレス鋼に分類され、それぞれ特性が異なることから、特性に合わせた溶接を行う必要があります。

また、ステンレスは圧力を加えると硬化する加工硬化の特性を有しており、溶接時に圧力をかけられないことや、高い強度から割れのリスクがあり、形状に合わせた溶接方法を選定する必要があります。

当社は発電プラント分野を中心にステンレス溶接の長年の実績を有しておりお客様の要望に合わせて最適な加工方法の選定により高品質なステンレス溶接が可能です。

アルミ溶接

アルミは他の金属と比較して、酸化しやすく空気に触れることで酸化皮膜が形成されます。アルミの融点である660℃と比較して酸化皮膜の融点が2000℃と高温であり、母材との融点の差が大きいことから、そのまま溶接した場合、溶接割れ等の欠陥が生じやすいことから、事前に酸化皮膜の除去等の対策が必要となります。また、低い融点(600℃)により溶接時に母材が溶けだすリスクや、高い熱伝導率による歪みの発生など他金属に比べ、溶接難易度が高い金属の一つです。

当社は、溶接条件が困難とされるアルミ溶接を数多く手がけ、豊富な実績と長年のノウハウによりお客様より高い評価をいただいております。

ステンレス・アルミの大型製缶品の他、3次元形状の配管等の加工、溶接も行なっており、技術要求の高い製品、他社では困難とされる製品なども積極的に取り組んでいます。

ステンレス・アルミ専用の

クリーンな工場

鉄を中心に加工する工場とステンレス、アルミを加工する工場を完全に分離し、切粉、鉄粉等の粉塵がステンレス素材に付着して生じるサビ、劣化が起きない環境を整備しており、密閉構造と換気設備によりクリーンな環境を維持しております。

この業界でも珍しい、ステンレス・アルミ専用工場では、加工設備、検査治具、測定機器も含め、徹底したクリーンな環境を整え、厳しい品質管理のもとに各種の材質に適合した高度な溶接技術の基、信頼性の高い各種精密部品、産業装置、金属配管を手掛けております。

当社は、プラント等の大型製缶部品の製作から、大型機械のフレームやベースの製缶加工をはじめ様々なサイズ・精度の製品加工に対応可能です。

また、長年の実績を活かして、多岐にわたるお客様のご要望に対して、設計段階から組み立てまで、幅広い加工範囲をカバーする社内一貫生産体制により期待に応えてきました。お困りごとがございましたら、当社までお気軽にご相談ください。

溶接+αの加工

サンメックでは溶接の前後工程も社内で一貫して対応いたします。

機械加工品

当社は大型ワークに対応可能な機械加工設備(マシニングセンタ最大X軸6700×Y軸4100×Z軸1800、汎用旋盤φ750 L=1250)を保有しています。製缶加工品の材料仕込み加工、また、溶接後の機械加工も社内で行います。

機械加工のみの対応も可能でございます。お気軽にお問い合せ下さい。

ショットブラスト

お客様の仕様に基づいた表面処理を行います。2種類のショットグリッドを混合することで、キメの細かい表面仕上がりとなります。効果として、溶接で発生した溶接痕や金属の錆、表面に付着した酸化物を除去し、製品の表面を整えるとともに、後加工の塗装・メッキが剝がれにくい耐久性の高い製品に仕上げることができます。

また、機械ショットではなく、作業員による手打ちショットのため、機械ショットでは取りきれない複雑形状や、製品の裏側まで、均一な表面処理が可能です。

建屋幅:2.7m×6.5m×2.3mの専用ブースを確保しております。

塗装

200㎡塗装工場を同敷地内に完備しており、吹き付け塗装もワンストップで自社内での対応が可能です。また、協力工場との連携により、幅広い塗装のご依頼にも対応できます。

また、塗装については膜厚検査も社内にて実施することが可能です。お客様の仕様に基づき、検査成績書の作成もいたします。